वियर

घिसाव ठोस पर सामग्री का हानिकारक, धीरे-धीरे हटाने या विरूपण है। पहनने के कारण यांत्रिक (जैसे, कटाव) या रसायन (जैसे, जंग) हो सकते हैं। पहनने और संबंधित प्रक्रियाओं के अध्ययन को दूसरे दिन रेडियोलॉजी कहा जाता है।

थकान (सामग्री) और रेंगना (विरूपण) जैसी अन्य प्रक्रियाओं के साथ मशीन तत्वों में घिसाव, कार्यात्मक सतहों को नीचा दिखाने का कारण बनता है, अंततः भौतिक विफलता या कार्यक्षमता की हानि का कारण बनता है। इस प्रकार, पहनने की बड़ी आर्थिक प्रासंगिकता है जैसा कि पहली बार ट्राइबोलॉजी # द जोस्ट रिपोर्ट में उल्लिखित है।[1]अकेले अपघर्षक पहनने पर औद्योगिक राष्ट्रों के सकल राष्ट्रीय उत्पाद का 1-4% खर्च होने का अनुमान लगाया गया है।[2] धातुओं का क्षरण सतह और निकट-सतह सामग्री के प्लास्टिक विस्थापन और पहनने वाले मलबे के कणों के अलग होने से होता है। कण का आकार मिलीमीटर से नैनोमीटर तक भिन्न हो सकता है।[3] यह प्रक्रिया अन्य धातुओं, अधातु ठोसों, बहने वाले तरल पदार्थों, ठोस कणों या बहने वाली गैसों में फंसी तरल बूंदों के संपर्क में आने से हो सकती है।[4] पहनने की दर विशेष रूप से लोडिंग के प्रकार (जैसे, प्रभाव, स्थिर, गतिशील), गति के प्रकार (भौतिकी) (जैसे, स्लाइडिंग (गति), रोलिंग), तापमान और स्नेहन जैसे कारकों से प्रभावित होती है। जमाव और सीमा स्नेहन परत से बाहर पहनना।[5] tribosystem के आधार पर, विभिन्न पहनने के प्रकार और पहनने के तंत्र देखे जा सकते हैं।

पहनने के प्रकार और तंत्र

पहनने के प्रकारों की पहचान सापेक्ष गति, घिसी हुई सतह या तंत्र में गड़बड़ी की प्रकृति और क्या यह एक स्व-उपचार सामग्री या आधार परत को प्रभावित करती है।[6] पहनने के तंत्र शारीरिक गड़बड़ी हैं। उदाहरण के लिए, चिपकने वाला पहनने का तंत्र आसंजन है। वियर मैकेनिज्म और/या सब-मैकेनिज्म अक्सर ओवरलैप होते हैं और सहक्रियात्मक तरीके से होते हैं, जिससे व्यक्तिगत वियर मैकेनिज्म के योग की तुलना में वियर की दर अधिक होती है।[7]

चिपकने वाला पहनना

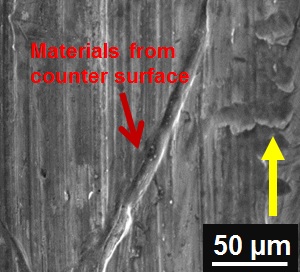

चिपकने वाला घिसाव घर्षण संपर्क के दौरान सतहों के बीच पाया जा सकता है और आम तौर पर एक सतह से दूसरी सतह पर पहनने वाले मलबे और भौतिक यौगिकों के अवांछित विस्थापन और जुड़ाव को संदर्भित करता है।[8] दो चिपकने वाले पहनने के प्रकारों को प्रतिष्ठित किया जा सकता है:[citation needed]

- चिपकने वाला घिसाव सापेक्ष गति, सीधे संपर्क और प्लास्टिक विरूपण के कारण होता है जो एक सतह से दूसरी सतह पर पहनने वाले मलबे और सामग्री के स्थानांतरण का निर्माण करता है।

- संसंजक चिपकने वाली ताकतें, दो सतहों को एक साथ रखती हैं, भले ही वे सामग्री के वास्तविक हस्तांतरण के साथ या बिना मापनीय दूरी से अलग हों।

आम तौर पर, चिपकने वाला घिसाव तब होता है जब दो शरीर फिसल जाते हैं या एक दूसरे में दब जाते हैं, जो सामग्री हस्तांतरण को बढ़ावा देता है। इसे सतह परतों के भीतर बहुत छोटे टुकड़ों के प्लास्टिक विरूपण के रूप में वर्णित किया जा सकता है।[citation needed] प्रत्येक सतह पर पाई जाने वाली विषमता (पदार्थ विज्ञान) या सूक्ष्म उच्च बिंदु (सतह खुरदरापन) इस बात की गंभीरता को प्रभावित करते हैं कि कैसे आक्साइड के टुकड़े खींचे जाते हैं और दूसरी सतह पर जोड़े जाते हैं, आंशिक रूप से परमाणुओं के बीच मजबूत चिपकने वाली शक्तियों के कारण,[9]बल्कि सापेक्ष गति के दौरान असमानताओं के बीच प्लास्टिक क्षेत्र में ऊर्जा के संचय के कारण भी।

तंत्र का प्रकार और सतह के आकर्षण का आयाम विभिन्न सामग्रियों के बीच भिन्न होता है लेकिन सतह ऊर्जा के घनत्व में वृद्धि से प्रवर्धित होता है। अधिकांश ठोस कुछ हद तक संपर्क में रहेंगे। हालांकि, स्वाभाविक रूप से होने वाली ऑक्सीकरण फिल्में, स्नेहक और दूषित पदार्थ आमतौर पर आसंजन को दबा देते हैं,[10] और सतहों के बीच सहज एक्ज़ोथिर्मिक रासायनिक प्रतिक्रियाएं आम तौर पर अवशोषित प्रजातियों में कम ऊर्जा की स्थिति वाले पदार्थ का उत्पादन करती हैं।[11] चिपकने वाला पहनने से खुरदरापन बढ़ सकता है और मूल सतह के ऊपर प्रोट्रूशियंस (यानी गांठ) का निर्माण हो सकता है। औद्योगिक निर्माण में, इसे दुखद के रूप में संदर्भित किया जाता है, जो अंततः ऑक्सीकृत सतह परत को भंग कर देता है और अंतर्निहित बल्क सामग्री से जुड़ जाता है, जिससे एक मजबूत आसंजन की संभावना बढ़ जाती है।[11]और गांठ के चारों ओर प्लास्टिक प्रवाहित होता है।

चिपकने वाले पहनने के लिए पहनने की मात्रा के लिए एक साधारण मॉडल, द्वारा वर्णित किया जा सकता है:[12][13]

कहाँ भार है, पहनने का गुणांक है, स्लाइडिंग दूरी है, और कठोरता है।

अब्रेसिव वियर

अपघर्षक घिसाव तब होता है जब एक सख्त खुरदरी सतह किसी नरम सतह पर सरकती है।[9] एएसटीएम इंटरनेशनल इसे कठोर कणों या कठोर प्रोट्यूबरेंस के कारण सामग्री के नुकसान के रूप में परिभाषित करता है जो एक ठोस सतह के खिलाफ मजबूर होते हैं और आगे बढ़ते हैं।[14]

अपघर्षक पहनने को आमतौर पर संपर्क के प्रकार और संपर्क वातावरण के अनुसार वर्गीकृत किया जाता है।[15] संपर्क का प्रकार अपघर्षक पहनने के तरीके को निर्धारित करता है। अपघर्षक पहनने के दो तरीकों को दो-शरीर और तीन-शरीर अपघर्षक पहनने के रूप में जाना जाता है। टू-बॉडी वियर तब होता है जब ग्रिट या कठोर कण विपरीत सतह से सामग्री को हटा देते हैं। सामान्य सादृश्य यह है कि सामग्री को काटने या जुताई के संचालन से हटा दिया जाता है या विस्थापित कर दिया जाता है। थ्री-बॉडी वियर तब होता है जब कण विवश नहीं होते हैं, और एक सतह पर लुढ़कने और फिसलने के लिए स्वतंत्र होते हैं। संपर्क वातावरण निर्धारित करता है कि पहनने को खुले या बंद के रूप में वर्गीकृत किया गया है या नहीं। एक खुला संपर्क वातावरण तब होता है जब सतहों को एक दूसरे से स्वतंत्र होने के लिए पर्याप्त रूप से विस्थापित किया जाता है

ऐसे कई कारक हैं जो अपघर्षक पहनने को प्रभावित करते हैं और इसलिए सामग्री हटाने का तरीका। सामग्री को हटाने के तरीके का वर्णन करने के लिए कई अलग-अलग तंत्र प्रस्तावित किए गए हैं। अपघर्षक पहनने के तीन सामान्य रूप से पहचाने जाने वाले तंत्र हैं:[citation needed]

- जुताई

- काट रहा है

- विखंडन

जुताई तब होती है जब सामग्री को पहनने के कणों से दूर किनारे पर विस्थापित किया जाता है, जिसके परिणामस्वरूप खांचे बनते हैं जिनमें प्रत्यक्ष सामग्री हटाने को शामिल नहीं किया जाता है। विस्थापित सामग्री खांचे से सटे लकीरें बनाती है, जिसे अपघर्षक कणों के बाद के मार्ग से हटाया जा सकता है।

काटना तब होता है जब सामग्री सतह से प्राथमिक मलबे, या माइक्रोचिप्स के रूप में अलग हो जाती है, खांचे के किनारों पर बहुत कम या कोई सामग्री विस्थापित नहीं होती है। यह तंत्र पारंपरिक मशीनिंग के समान है।

विखंडन तब होता है जब सामग्री को काटने की प्रक्रिया द्वारा सतह से अलग किया जाता है और इंडेंटिंग अपघर्षक पहनने वाली सामग्री के स्थानीयकृत फ्रैक्चर का कारण बनता है। ये दरारें तब पहनने वाले खांचे के आसपास स्थानीय रूप से स्वतंत्र रूप से फैलती हैं, जिसके परिणामस्वरूप स्पैलिंग द्वारा अतिरिक्त सामग्री को हटा दिया जाता है।[15]

घर्षण पहनने को आईएसओ 9352 या एएसटीएम डी 4060 के अनुसार टैबर एब्रेशन टेस्ट द्वारा द्रव्यमान के नुकसान के रूप में मापा जा सकता है।

एकल-अपघर्षक पहनने के लिए पहनने की मात्रा, द्वारा वर्णित किया जा सकता है:[13]

कहाँ भार है, एक विषमता का आकार कारक है (आमतौर पर ~ 0.1), एक विषमता द्वारा पहनने की डिग्री है (आमतौर पर 0.1 से 1.0), पहनने का गुणांक है, स्लाइडिंग दूरी है, और कठोरता है।

सतही थकान

सतही थकान एक ऐसी प्रक्रिया है जिसमें चक्रीय लोडिंग से सामग्री की सतह कमजोर हो जाती है, जो एक प्रकार की सामान्य सामग्री थकान है। सतह पर माइक्रोक्रैक के चक्रीय दरार विकास द्वारा पहनने के कणों को अलग करने पर थकान पहनने का उत्पादन होता है। ये माइक्रोक्रैक या तो सतही दरारें या उपसतह दरारें हैं।

झल्लाहट पहनना

फ्रेटिंग वियर दो सतहों के बीच बार-बार होने वाला चक्रीय रगड़ है। समय-समय पर झल्लाहट जो संपर्क में एक या दोनों सतहों से सामग्री को हटा देगी। यह आम तौर पर बीयरिंगों में होता है, हालांकि अधिकांश बीयरिंगों में समस्या का प्रतिरोध करने के लिए उनकी सतहें कठोर होती हैं। एक और समस्या तब होती है जब किसी भी सतह में दरारें पैदा हो जाती हैं, जिसे झल्लाहट थकान के रूप में जाना जाता है। यह दो परिघटनाओं में से अधिक गंभीर है क्योंकि इससे असर की विनाशकारी विफलता हो सकती है। एक संबंधित समस्या तब होती है जब पहनने से हटाए गए छोटे कण हवा में ऑक्सीकृत हो जाते हैं। ऑक्साइड आमतौर पर अंतर्निहित धातु की तुलना में कठिन होते हैं, इसलिए पहनने में तेजी आती है क्योंकि कठोर कण धातु की सतहों को और अधिक नष्ट कर देते हैं। झल्लाहट जंग उसी तरह से काम करती है, खासकर जब पानी मौजूद हो। पुलों जैसी बड़ी संरचनाओं पर असुरक्षित बीयरिंग व्यवहार में गंभीर गिरावट का सामना कर सकते हैं, खासकर जब नमक का उपयोग सर्दियों के दौरान पुलों द्वारा किए गए राजमार्गों को धोखा देने के लिए किया जाता है। झल्लाहट जंग की समस्या चाँदी का पुल त्रासदी और मियानस नदी का पुल दुर्घटना में शामिल थी।

इरोसिव वियर

इरोसिव वियर को बेहद कम स्लाइडिंग मोशन के रूप में परिभाषित किया जा सकता है और इसे थोड़े समय के अंतराल में निष्पादित किया जाता है। इरोसिव वियर किसी वस्तु की सतह पर ठोस या तरल कणों के प्रभाव के कारण होता है।[10][16] प्रभावित करने वाले कण धीरे-धीरे सतह से सामग्री को बार-बार विरूपण और काटने की क्रियाओं के माध्यम से हटाते हैं।[17] यह उद्योग में व्यापक रूप से सामना किया जाने वाला तंत्र है। संदेश देने की प्रक्रिया की प्रकृति के कारण, जब अपघर्षक कणों को ले जाना होता है तो पाइपिंग सिस्टम घिस जाते हैं।[18] इरोसिव वियर की दर कई कारकों पर निर्भर करती है। कणों की भौतिक विशेषताएँ, जैसे कि उनका आकार, कठोरता, प्रभाव वेग और टकराव का कोण सतह के क्षरण के गुणों के साथ-साथ प्राथमिक कारक हैं। टकराव कोण सबसे महत्वपूर्ण कारकों में से एक है और साहित्य में व्यापक रूप से मान्यता प्राप्त है।[19] नमनीय सामग्री के लिए, अधिकतम पहनने की दर तब पाई जाती है जब टकराव कोण लगभग 30 डिग्री होता है, जबकि गैर-तन्य सामग्री के लिए अधिकतम पहनने की दर तब होती है जब टकराव कोण सतह पर सामान्य होता है।[19]झुकाव कोण और भौतिक गुणों पर इरोसिव पहनने की निर्भरता का विस्तृत सैद्धांतिक विश्लेषण प्रदान किया गया है।[20] किसी दिए गए कण आकारिकी के लिए, अपरदन दर, , वेग पर निर्भरता के एक शक्ति कानून के साथ फिट हो सकता है:[16]

कहाँ स्थिर है, वेग है, और वेग घातांक है। आमतौर पर धातुओं के लिए 2 - 2.5 और सिरेमिक के लिए 2.5 - 3 के बीच होता है।

जंग और ऑक्सीकरण पहनते हैं

लुब्रिकेटेड और ड्राई कॉन्टैक्ट्स दोनों में जंग और रिडॉक्स घिसाव होता है। मूल कारण पहना सामग्री और संक्षारक माध्यम के बीच रासायनिक प्रतिक्रियाएं हैं।[21] ट्राइबोलॉजिकल स्ट्रेस और जंग की सहक्रियात्मक क्रिया के कारण होने वाले घिसाव को tribocorrosion भी कहा जाता है।

पहनने के अन्य प्रकार

अन्य, कम सामान्य प्रकार के वस्त्र इम्पैक्ट, कैविटेशन और डिफ्यूसिव वियर हैं।[6]

चरण पहनें

नाममात्र संचालन स्थितियों के तहत, पहनने की दर सामान्य रूप से तीन अलग-अलग चरणों में बदलती है:[citation needed]

- प्राथमिक चरण या प्रारंभिक रन-इन अवधि, जहां सतहें एक-दूसरे के अनुकूल होती हैं और पहनने की दर उच्च और निम्न के बीच भिन्न हो सकती है।

- माध्यमिक चरण या मध्य आयु प्रक्रिया, जहां स्थिर घिसाव देखा जा सकता है। अधिकांश घटक का परिचालन जीवन इसी अवस्था में व्यतीत होता है।

- तृतीयक चरण या वृद्धावस्था की अवधि, जहां उच्च दर के पहनने के कारण सतहों को तेजी से विफलता के अधीन किया जाता है।

ध्यान दें कि पहनने की दर ऑपरेटिंग परिस्थितियों और tribofilm ्स के गठन से काफी प्रभावित होती है। उच्च तापमान, तनाव दर और तनाव जैसी पर्यावरणीय परिस्थितियों की बढ़ती गंभीरता के साथ माध्यमिक चरण को छोटा किया जाता है।

तथाकथित पहनने के नक्शे, अलग-अलग ऑपरेशन की स्थिति के तहत पहनने की दर का प्रदर्शन करते हुए, आदिवासी संपर्कों के लिए स्थिर संचालन बिंदुओं को निर्धारित करने के लिए उपयोग किया जाता है। पहनने के नक्शे विभिन्न लोडिंग स्थितियों के तहत हावी होने वाले पहनने के तरीके भी दिखाते हैं।[citation needed]

धातु की सतहों के बीच औद्योगिक स्थितियों का अनुकरण करने वाले स्पष्ट पहनने के परीक्षणों में, विभिन्न घर्षण तंत्रों के बीच बड़े ओवरलैप और सहजीवी संबंधों के कारण विभिन्न पहनने के चरणों के बीच कोई स्पष्ट कालानुक्रमिक अंतर नहीं है। भूतल इंजीनियरिंग और उपचार का उपयोग पहनने को कम करने और घटकों के कामकाजी जीवन को बढ़ाने के लिए किया जाता है।[1][22]

परीक्षण पहनें

अच्छी तरह से परिभाषित शर्तों के तहत निर्दिष्ट समय अवधि के दौरान सामग्री हटाने की मात्रा निर्धारित करने के लिए विभिन्न प्रकार के पहनने के लिए कई मानक परीक्षण विधियां मौजूद हैं। एएसटीएम इंटरनेशनल कमेटी जी-2 विशिष्ट अनुप्रयोगों के लिए पहनने के परीक्षण का मानकीकरण करती है, जिन्हें समय-समय पर अद्यतन किया जाता है। सोसाइटी फॉर ट्राइबोलॉजी एंड लुब्रिकेशन इंजीनियर्स (STLE) ने बड़ी संख्या में घर्षण, पहनने और स्नेहन परीक्षणों का दस्तावेजीकरण किया है। परीक्षण विवरण में निर्धारित परीक्षण पैरामीटर के एक विशिष्ट सेट के लिए तुलनात्मक सामग्री रैंकिंग बनाने के लिए मानकीकृत पहनने के परीक्षणों का उपयोग किया जाता है। औद्योगिक अनुप्रयोगों में पहनने की अधिक सटीक भविष्यवाणी प्राप्त करने के लिए सटीक पहनने की प्रक्रिया को अनुकरण करने वाली स्थितियों के तहत पहनने का परीक्षण करना आवश्यक है।

घर्षण परीक्षण एक परीक्षण है जो पहनने के लिए दानेदार सामग्री के प्रतिरोध को मापने के लिए किया जाता है।

पहनने की मॉडलिंग

राई-आर्चर्ड-ख्रुश्चेव पहनने का कानून क्लासिक पहनने की भविष्यवाणी मॉडल है।[23]

पहनने को मापना

पहनें गुणांक

पहनने का गुणांक एक भौतिक गुणांक है जिसका उपयोग सामग्री के पहनने को मापने, विशेषता और सहसंबंधित करने के लिए किया जाता है।

स्नेहक विश्लेषण

स्नेहक विश्लेषण घिसाव को मापने का एक वैकल्पिक, अप्रत्यक्ष तरीका है। यहाँ, तरल स्नेहक में घिसाव कणों की उपस्थिति से घिसाव का पता लगाया जाता है। कणों की प्रकृति में और अंतर्दृष्टि प्राप्त करने के लिए, रासायनिक (जैसे एक्सआरएफ, आईसीपी-ओईएस), संरचनात्मक (जैसे फेरोग्राफी) या ऑप्टिकल विश्लेषण (जैसे हल्की माइक्रोस्कोपी) किया जा सकता है।[24]

यह भी देखें

- Abrasion (mechanical)

- Backlash (engineering)

- Hysteresis

- Tribometer — घर्षण और पहनने को मापने के लिए प्रयुक्त उपकरण

- Concrete degradation

- Wear coefficient

- Archard equation

- Reye's hypothesis

संदर्भ

- ↑ 1.0 1.1 Chattopadhyay, R. (2001). Surface Wear - Analysis, Treatment, and Prevention. OH, USA: ASM-International. ISBN 978-0-87170-702-4.

- ↑ Davis, J. R. (2001). जंग और पहनने के प्रतिरोध के लिए भूतल इंजीनियरिंग. ASM International. p. 56. ISBN 0-87170-700-4. OCLC 1027005806.

- ↑ Akchurin, Aydar; Bosman, Rob; Lugt, Piet M.; Drogen, Mark van (2016-06-16). "बाउंड्री-लुब्रिकेटेड स्लाइडिंग कॉन्टैक्ट्स में बने वियर पार्टिकल्स का विश्लेषण". Tribology Letters (in English). 63 (2): 16. doi:10.1007/s11249-016-0701-z. ISSN 1023-8883.

- ↑ Davis, J.R., ed. (1998). Metals Handbook: Desk Edition. ASM International. ISBN 9780871706546.

- ↑ Popov, Valentin L. (2018). "Is Tribology Approaching Its Golden Age? Grand Challenges in Engineering Education and Tribological Research". Frontiers in Mechanical Engineering (in English). 4. doi:10.3389/fmech.2018.00016.

- ↑ 6.0 6.1 Varenberg, M. (2013). "पहनने के एक एकीकृत वर्गीकरण की ओर". Friction. 1 (4): 333–340. doi:10.1007/s40544-013-0027-x.

- ↑ Williams, J. A. (2005). "Wear and wear particles - Some fundamentals." Tribology International 38(10): 863-870

- ↑ "Wear - About Tribology".

- ↑ 9.0 9.1 Rabinowicz, E. (1995). Friction and Wear of Materials. New York, John Wiley and Sons.

- ↑ 10.0 10.1 Stachowiak, G. W., and A. W. Batchelor (2005). Engineering Tribology. Burlington, Elsevier Butterworth-Heinemann

- ↑ 11.0 11.1 Glaeser, W. A., Ed. (1993).

- ↑ Davis, Joseph R. (2001). जंग और पहनने के प्रतिरोध के लिए भूतल इंजीनियरिंग. Materials Park, OH: ASM International. pp. 72–75. ISBN 978-0-87170-700-0. OCLC 69243337.

- ↑ 13.0 13.1 Stachowiak, Gwidon (2006). "2.2.2 Wear Modes: Abrasive, Adhesive, Flow and Fatigue Wear". पहनें- सामग्री, तंत्र और अभ्यास. John Wiley & Sons. pp. 11–14. ISBN 978-0-470-01628-2.

- ↑ Standard Terminology Relating to Wear and Erosion, Annual Book of Standards, Vol 03.02, ASTM, 1987, p 243-250

- ↑ 15.0 15.1 ASM Handbook Committee (2002). ASM Handbook. Friction, Lubrication and Wear Technology. U.S.A., ASM International. Volume 18.

- ↑ 16.0 16.1 Davis, J. R. (2001). जंग और पहनने के प्रतिरोध के लिए भूतल इंजीनियरिंग. ASM International. pp. 61–67. ISBN 0-87170-700-4. OCLC 1027005806.

- ↑ Mamata, K. P. (2008). "A review on silt erosion in hydro turbines." Renewable & sustainable energy reviews 12(7): 1974.

- ↑ CAR, Duarte; FJ, de Souza; VF, dos Santos (January 2016). "भंवर कक्ष के साथ कोहनी के कटाव को कम करना". Powder Technology. 288: 6–25. doi:10.1016/j.powtec.2015.10.032.

- ↑ 19.0 19.1 Sinmazcelik, T. and I. Taskiran (2007). "Erosive wear behaviour of polyphenylenesulphide (PPS) composites." Materials in engineering 28(9): 2471-2477.

- ↑ Willert, Emanuel (2020). Stoßprobleme in Physik, Technik und Medizin: Grundlagen und Anwendungen (in Deutsch). Springer Vieweg.

- ↑ Stachwaik, Gwidon W.; Batchelor, Andrew W. (2005). इंजीनियरिंग ट्राइबोलॉजी (3rd ed.). Elsevier Inc. Bibcode:2005entr.book.....W.

- ↑ Chattopadhyay, R. (2004). Advanced Thermally Assisted Surface Engineering Processes. MA, USA: Kluwer Academic Publishers. ISBN 978-1-4020-7696-1.

- ↑ Bisson, Edmond E. (1968). पहनने के विभिन्न तरीके और उनके नियंत्रण कारक. NASA Technical Memorendum TM X-52426.

- ↑ "Lubrication theory in oil analysis| Learn Oil Analysis". learnoilanalysis.com (in English). Retrieved 2017-11-30.

अग्रिम पठन

- Bowden, Tabor: Friction and Lubrication of Solids (Oxford:Clarendon Press 1950).

- Kleis I. and Kulu P.: Solid Particle Erosion. Springer-Verlag, London, 2008, 206 pp.

- Zum Gahr K.-H.: Microstructure and wear of materials, Elsevier, Amsterdam, 1987, 560 pp.

- Jones J. R.:Lubrication, Friction, and Wear, NASA-SP-8063, 1971, 75 pp. A nice, free and good document available here.

- S. C. Lim. Recent Development in Wear Mechanism Maps. Trib. Intl. 1998; 31; 87–97.

- H.C. Meng and K. C Ludema. Wear 1995; 183; 443–457.

- R. Bosman and D. J. Schipper. Wear 2012; 280; 54–62.

- M. W. Akram, K. Polychronopoulou, A. A. Polycarpou. Trib. Int.: 2013; 57;9 2–100.

- P. J. Blau, Tribosystem Analysis - A Practical Approach to the Diagnosis of Wear Problems. CRC Press, 2016.