इस्पात निर्माण: Difference between revisions

No edit summary |

|||

| (35 intermediate revisions by 4 users not shown) | |||

| Line 1: | Line 1: | ||

{{Short description|Process for producing steel from iron ore and scrap}} | {{Short description|Process for producing steel from iron ore and scrap}} | ||

[[File:SteelMill interior.jpg|thumb|upright=1.2|[[ इस्पात मिल ]] दो [[चाप भट्टी]] के साथ]]इस्पात निर्माण [[लौह अयस्क]] एवं [[ कतरन ]] से इस्पात बनाने की प्रक्रिया है। इस्पात निर्माण में, [[नाइट्रोजन]], [[सिलिकॉन]], [[फास्फोरस]], [[ गंधक ]]एवं अतिरिक्त [[कार्बन]] (सबसे महत्वपूर्ण अशुद्धता) जैसी अशुद्धियों को लोहे से निकाल दिया जाता है एवं [[मैंगनीज]], [[निकल]], [[क्रोमियम]], कार्बन एवं [[वैनेडियम]] जैसे मिश्र धातु तत्वों को भिन्न-भिन्न [[स्टील ग्रेड|इस्पात ग्रेड]] बनाने के लिए जोड़ा जाता है। . | [[File:SteelMill interior.jpg|thumb|upright=1.2|[[ इस्पात मिल | इस्पात मील]] दो [[चाप भट्टी|आर्क भट्टी]] के साथ]]'''इस्पात निर्माण''' [[लौह अयस्क]] एवं [[ कतरन |स्क्रैप]] से इस्पात बनाने की प्रक्रिया है। इस्पात निर्माण में, [[नाइट्रोजन]], [[सिलिकॉन]], [[फास्फोरस]], [[ गंधक |गंधक]] एवं अतिरिक्त [[कार्बन]] (सबसे महत्वपूर्ण अशुद्धता) जैसी अशुद्धियों को लोहे से निकाल दिया जाता है, एवं [[मैंगनीज]], [[निकल]], [[क्रोमियम]], कार्बन एवं [[वैनेडियम]] जैसे मिश्र धातु तत्वों को भिन्न-भिन्न [[स्टील ग्रेड|इस्पात ग्रेड]] बनाने के लिए जोड़ा जाता है। . | ||

इस्पात निर्माण सहस्राब्दी से अस्तित्व में है, परन्तु यह 19वीं सदी के मध्य तक [[बड़े पैमाने पर उत्पादन|उत्पादन]] के लिए [[बड़े पैमाने पर उत्पादन|बड़े स्तर पर]] इसका [[व्यावसायीकरण]] नहीं था। इस्पात निर्माण की प्राचीन प्रक्रिया [[क्रूसिबल स्टील|क्रूसिबल इस्पात]] थी। 1850 एवं 1860 के दशक में, [[बेसेमर प्रक्रिया]] एवं सीमेंस-मार्टिन प्रक्रिया ने [[इस्पात]] निर्माण को [[भारी उद्योग]] में परिवर्तित कर | इस्पात निर्माण सहस्राब्दी से अस्तित्व में है, परन्तु यह 19वीं सदी के मध्य तक [[बड़े पैमाने पर उत्पादन|उत्पादन]] के लिए [[बड़े पैमाने पर उत्पादन|बड़े स्तर पर]] इसका [[व्यावसायीकरण]] नहीं किया गया था। इस्पात निर्माण की प्राचीन प्रक्रिया [[क्रूसिबल स्टील|क्रूसिबल इस्पात]] थी। 1850 एवं 1860 के दशक में, [[बेसेमर प्रक्रिया]] एवं सीमेंस-मार्टिन प्रक्रिया ने [[इस्पात]] निर्माण को [[भारी उद्योग]] में परिवर्तित कर दिया था। | ||

वर्तमान में इस्पात निर्माण के लिए दो प्रमुख व्यावसायिक प्रक्रियाएं हैं, अर्थात् [[बुनियादी ऑक्सीजन स्टीलमेकिंग|मूलरूपी ऑक्सीजन इस्पात निर्माण]], जिसमें वात भट्टी से तरल पिग-लोहे एवं [[इलेक्ट्रिक आर्क फर्नेस|विद्युत आर्क भट्टी]] (ईएएफ) इस्पात निर्माण, जो मुख्य फ़ीड सामग्री के रूप में स्क्रैप इस्पात या डायरेक्ट रिड्यूस्ड लोहे (डीआरआई) का उपयोग करता है। ऑक्सीजन इस्पात निर्माण को मुख्य रूप से पोत के अंदर प्रतिक्रियाओं की एक्सोथर्मिक प्रकृति द्वारा ईंधन दिया जाता है; इसके विपरीत, ईएएफ इस्पात निर्माण में, ठोस स्क्रैप एवं/या डीआरआई सामग्री को पिघलाने के लिए विद्युत ऊर्जा का उपयोग किया जाता है। ईएएफ इस्पात निर्माण प्रौद्योगिकी ऑक्सीजन इस्पात निर्माण के समीप विकसित हुई है क्योंकि इस प्रक्रिया में अधिक रासायनिक ऊर्जा का परिचय दिया गया है।<ref name="turkdogan">{{cite book |last1=Turkdogan |first1=E.T. |title=स्टीलमेकिंग की मूल बातें|date=1996 |publisher=[[Institute of Materials]] |location=[[London]] |oclc=701103539 |isbn=9781907625732}}</ref> | |||

इस्पात निर्माण विश्व में सबसे अधिक वात भट्टी गैस उत्सर्जन उद्योगों में से एक है। 2020 तक, इस्पात निर्माण लगभग 10 प्रतिशत वात भट्टी गैस उत्सर्जन के लिए उत्तरदायी है।<ref name=":0">{{Cite news|title=यूरोप इस्पात उत्पादन के 'हरियाली' में सबसे आगे है|url=https://www.ft.com/content/b07c8a83-4b0c-4f96-8ff0-789c51b6e46b |archive-url=https://ghostarchive.org/archive/20221210/https://www.ft.com/content/b07c8a83-4b0c-4f96-8ff0-789c51b6e46b |archive-date=2022-12-10 |url-access=subscription|access-date=2020-11-20|newspaper=Financial Times|date=11 November 2020|last1=Pooler|first1=Michael}}</ref> [[जलवायु परिवर्तन शमन]] के लिए, उद्योग को उत्सर्जन में महत्वपूर्ण कमी करने की आवश्यकता होती है।<ref name=":1">{{Cite web|title=Decarbonization in steel {{!}} McKinsey|url=https://www.mckinsey.com/industries/metals-and-mining/our-insights/decarbonization-challenge-for-steel|access-date=2021-04-03|website=www.mckinsey.com}}</ref> 2020 में, मैकिन्से एंड कंपनी ने कई प्रौद्योगिकी की पहचान की जो संभावित रूप से कुछ उत्सर्जन कटौती की प्रस्तुति कर सकती हैं, जिसमें कार्बन कैप्चर एवं निर्माण के समय पुन: उपयोग, एवं सौर एवं पवन ऊर्जा को या तो विद्युत आर्क भट्टी में परिवर्तित करना, या स्वच्छ ईंधन के रूप में हाइड्रोजन का उत्पादन करना सम्मिलित है। <ref name=":1" /> | |||

== इतिहास == | == इतिहास == | ||

[[Image:Bethlehem Steel.jpg|thumb|upright=1.2|बेथलहम, पेंसिल्वेनिया में [[बेथलहम स्टील|बेथलहम इस्पात]], 2003 में बंद होने से पूर्व | [[Image:Bethlehem Steel.jpg|thumb|upright=1.2|बेथलहम, पेंसिल्वेनिया में [[बेथलहम स्टील|बेथलहम इस्पात]], 2003 में बंद होने से पूर्व विश्व के सबसे बड़े इस्पात निर्माताओं में से था।]]इस्पात निर्माण ने प्राचीन, मध्ययुगीन एवं आधुनिक प्रौद्योगिकी समाजों के विकास में महत्वपूर्ण भूमिका का निर्वाहन किया है। ईरान, [[प्राचीन चीन]], [[प्राचीन भारत]] एवं [[प्राचीन रोम]] में विज्ञान एवं प्रौद्योगिकी के शास्त्रीय युग के समय इस्पात बनाने की प्रारंभिक प्रक्रियाएँ की गईं थीं। | ||

[[कच्चा लोहा]] कठिन, भंगुर सामग्री है जिससे कार्य करना कठिन है, जबकि इस्पात निंदनीय है, अपेक्षाकृत आसानी से बनता है एवं बहुमुखी सामग्री है। अधिकांश मानव इतिहास के लिए, इस्पात केवल कम मात्रा में ही बनाया गया है। 19वीं शताब्दी में ब्रिटेन में बेसेमर प्रक्रिया के आविष्कार एवं इंजेक्शन प्रौद्योगिकी एवं [[प्रक्रिया नियंत्रण]] में प्रौद्योगिकी विकास के पश्चात से, इस्पात का बड़े स्तर पर उत्पादन वैश्विक अर्थव्यवस्था का अभिन्न अंग एवं आधुनिक प्रौद्योगिकी विकास का प्रमुख संकेतक बन गया है।<ref name="sass">{{cite book |last1=Sass |first1=Stephen L. |title=The Substance of Civilization: Materials and Human History from the Stone Age to the Age of Silicon |date=August 2011 |publisher=[[Arcade Publishing]] |location=[[New York City|New York]] |oclc=1078198918 |url=https://www.skyhorsepublishing.com/arcade-publishing/9781611454017/the-substance-of-civilization/ |isbn=9781611454017}}</ref> इस्पात के उत्पादन का सबसे प्रथम साधन प्रस्फुटन में था। | [[कच्चा लोहा]] कठिन, भंगुर सामग्री है जिससे कार्य करना कठिन है, जबकि इस्पात निंदनीय है, अपेक्षाकृत आसानी से बनता है एवं बहुमुखी सामग्री है। अधिकांश मानव इतिहास के लिए, इस्पात केवल कम मात्रा में ही बनाया गया है। 19वीं शताब्दी में ब्रिटेन में बेसेमर प्रक्रिया के आविष्कार एवं इंजेक्शन प्रौद्योगिकी एवं [[प्रक्रिया नियंत्रण]] में प्रौद्योगिकी विकास के पश्चात से, इस्पात का बड़े स्तर पर उत्पादन वैश्विक अर्थव्यवस्था का अभिन्न अंग एवं आधुनिक प्रौद्योगिकी विकास का प्रमुख संकेतक बन गया है।<ref name="sass">{{cite book |last1=Sass |first1=Stephen L. |title=The Substance of Civilization: Materials and Human History from the Stone Age to the Age of Silicon |date=August 2011 |publisher=[[Arcade Publishing]] |location=[[New York City|New York]] |oclc=1078198918 |url=https://www.skyhorsepublishing.com/arcade-publishing/9781611454017/the-substance-of-civilization/ |isbn=9781611454017}}</ref> इस्पात के उत्पादन का सबसे प्रथम साधन प्रस्फुटन में था। | ||

| Line 17: | Line 16: | ||

* [[ब्लिस्टर स्टील|ब्लिस्टर इस्पात]] एवं क्रूसिबल इस्पात है। | * [[ब्लिस्टर स्टील|ब्लिस्टर इस्पात]] एवं क्रूसिबल इस्पात है। | ||

[[औद्योगिक क्रांति]] का महत्वपूर्ण | [[औद्योगिक क्रांति]] का महत्वपूर्ण जाली धातु ([[बार लोहा]] या इस्पात) के उत्पादन के बड़े स्तर के विधि का विकास था। [[पोखर भट्टी]] प्रारम्भ में लोहे के उत्पादन का साधन था, परन्तु पश्चात में इसे इस्पात उत्पादन के लिए प्रस्तुत किया गया। | ||

आधुनिक इस्पात निर्माण में वास्तविक क्रांति 1850 के दशक के अंत में ही प्रारम्भ हुई जब बेसेमर प्रक्रिया उच्च मात्रा में इस्पात निर्माण की प्रथम सफल विधि बन गई, जिसके पश्चात [[खुले चूल्हे की भट्टी]] आई। | आधुनिक इस्पात निर्माण में वास्तविक क्रांति 1850 के दशक के अंत में ही प्रारम्भ हुई जब बेसेमर प्रक्रिया उच्च मात्रा में इस्पात निर्माण की प्रथम सफल विधि बन गई, जिसके पश्चात [[खुले चूल्हे की भट्टी]] आई। | ||

==इस्पात के निर्माण की आधुनिक प्रक्रिया == | ==इस्पात के निर्माण की आधुनिक प्रक्रिया == | ||

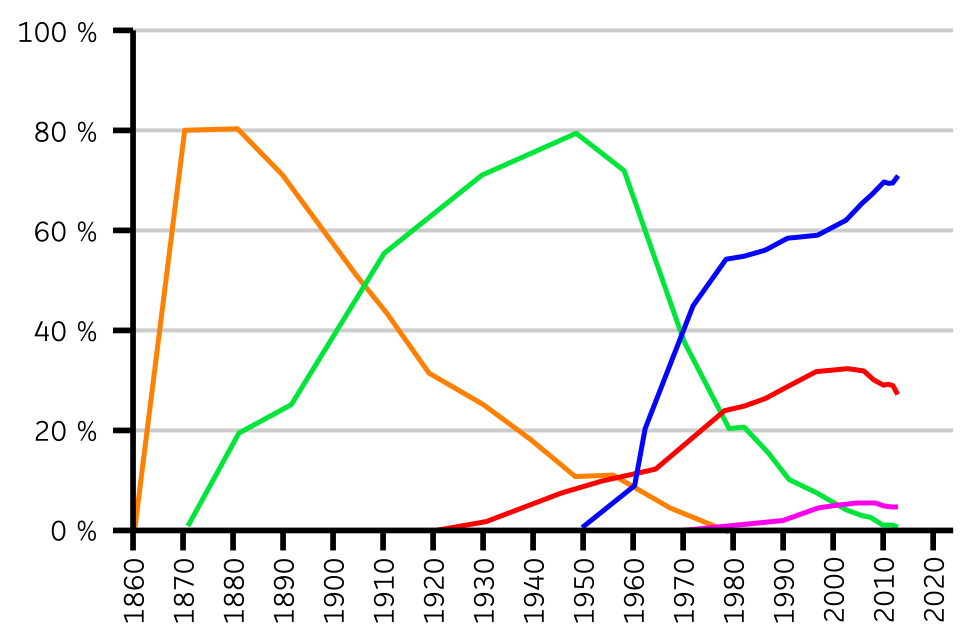

[[File:Evolution convertisseurs.svg|lang=hi|अंगूठा|अपराइट=1.2|पद्धतियों द्वारा विश्व इस्पात उत्पादन का वितरण]] | [[File:Evolution convertisseurs.svg|lang=hi|अंगूठा|अपराइट=1.2|पद्धतियों द्वारा विश्व इस्पात उत्पादन का वितरण]] | ||

आधुनिक इस्पात निर्माण प्रक्रियाओं को तीन चरणों में प्राथमिक, द्वितीयक एवं तृतीयक में विभाजित किया जा सकता है। | |||

प्राथमिक इस्पात निर्माण में लोहे को इस्पात में पिघलाना सम्मिलित है।द्वितीय इस्पात निर्माण में मिश्र धातु तत्वों एवं घुली गैसों जैसे अन्य तत्वों को मिश्रित करना या निकालना सम्मिलित है। तृतीयक इस्पात निर्माण में शीट्स, रोल्स या अन्य रूपों में ढलाई सम्मिलित है। प्रत्येक चरण के लिए कई विधि उपलब्ध हैं।<ref name="ghosh" /> | |||

=== प्राथमिक इस्पात निर्माण === | === प्राथमिक इस्पात निर्माण === | ||

{{main| | {{main|मूल ऑक्सीजन इस्पात निर्माण|विद्युत चाप भट्टी}} | ||

==== | ==== मूल ऑक्सीजन ==== | ||

मूल ऑक्सीजन इस्पात निर्माण प्राथमिक इस्पात निर्माण की ऐसी विधि है जिसमें कार्बन युक्त [[कच्चा लोहा]] को पिघलाया जाता है एवं इस्पात में परिवर्तित किया जाता है। पिघले हुए कच्चे लोहे के माध्यम से ऑक्सीजन उड़ाने से लोहे में कुछ कार्बन कार्बन मोनोऑक्साइड {{Chem|CO|-}} एवं कार्बन डाइऑक्साइड {{Chem|CO|2}} में परिवर्तित हो जाता है, इसे इस्पात में परिवर्तित किया जाता है। अपवर्तक-[[कैल्शियम ऑक्साइड]] एवं [[मैग्नीशियम ऑक्साइड]]-गलित धातु एवं [[लावा]] के उच्च तापमान एवं संक्षारक प्रकृति का सामना करने के लिए गलाने वाले बर्तन को लाइन करें। प्रक्रिया के रसायन विज्ञान को यह सुनिश्चित करने के लिए नियंत्रित किया जाता है कि धातु से सिलिकॉन एवं फास्फोरस जैसी अशुद्धियों को निकाल दिया जाए। | |||

आधुनिक प्रक्रिया को 1948 में [[रॉबर्ट ड्यूरर]] द्वारा विकसित किया गया था, [[बेसेमर कनवर्टर]] के शोधन के रूप में जिसने हवा को अधिक कुशल [[ऑक्सीजन]] के साथ परिवर्तित कर दिया। इसने संयंत्रों की पूंजीगत लागत एवं गलाने के समय को कम किया एवं श्रम उत्पादकता में वृद्धि की। 1920 एवं 2000 के मध्य, उद्योग में श्रम आवश्यकताओं में 1000 के कारक की कमी आई, प्रति टन केवल 0.003 मानव-घंटे, 2013 में, मूलरूपी ऑक्सीजन भट्टी का उपयोग करके वैश्विक इस्पात उत्पादन का 70% उत्पादन किया गया था।<ref>{{Citation |title=Remaking the global steel industry |date=June 2013 |url=https://www2.deloitte.com/content/dam/Deloitte/global/Documents/Manufacturing/gx_remaking%20the%20global%20steel%20industry_06_13.pdf |publisher=Deloitte}}</ref> भट्टियां 40 मिनट से भी कम समय में 350 टन लोहे को इस्पात में परिवर्तित कर सकती हैं, जबकि खुले चूल्हे की भट्टी में 10-12 घंटे लगते हैं।<ref name="fruehan">{{cite book |editor1-last=Fruehan |editor1-first=Richard J. |title=The Making, Shaping and Treating of Steel: Steelmaking and Refining Volume |edition=11th |date=1998 |location=[[Pittsburgh]] |publisher=[[Association for Iron and Steel Technology|AIST]] |url=https://www.asminternational.org/technical-books/-/journal_content/56/10192/05162G/PUBLICATION |lccn=98073477 |oclc=906879016 |isbn=978-0-930767-02-0}}</ref> | |||

==== विद्युत आर्क ==== | |||

विद्युत आर्क भट्टी इस्पात निर्माण, विद्युत आर्क द्वारा पिघलाए गए स्क्रैप या प्रत्यक्ष रूप से कम किए गए लोहे से इस्पात का निर्माण है। विद्युत आर्क भट्टी में, लोहे का बैच (ऊष्मा) भट्ठी में, हॉट हील (पूर्व ऊष्मा से पिघला हुआ इस्पात) के साथ भरा जाता है। पिघलने में सहायता के लिए गैस बर्नर का उपयोग किया जा सकता है। जैसा कि मूलरूपी ऑक्सीजन इस्पात निर्माण में होता है, अपशिष्ट भी पोत के अस्तर की रक्षा के लिए जोड़े जाते हैं एवं अशुद्धियों को निकालने में सहायता करते हैं। विद्युत आर्क भट्टी इस्पात निर्माण में सामान्यतः लगभग 100 टन की क्षमता वाली भट्टियों का उपयोग किया जाता है जो हर 40 से 50 मिनट में इस्पात का उत्पादन करती हैं।<ref name="fruehan" />यह प्रक्रिया मूल ऑक्सीजन विधि की अपेक्षा में बड़े मिश्र धातु को जोड़ने की अनुमति देती है।<ref>{{Cite web|url=https://www.britannica.com/technology/steel/Electric-arc-steelmaking|title = Steel - Electric-arc steelmaking | Britannica}}</ref> | |||

====हिसारना प्रक्रिया ==== | |||

{{main|हिसारना लोहा बनाने की प्रक्रिया}} | |||

हिसारना लोहे निर्माण प्रक्रिया में, लौह अयस्क को लगभग सीधे तरल लोहे या कच्चे लोहे में संसाधित किया जाता है। यह प्रक्रिया वात भट्टी पर आधारित है जिसे चक्रवात कनवर्टर भट्ठी कहा जाता है, जिससे कच्चे लोहे छर्रों के निर्माण की प्रक्रिया को छोड़ना संभव हो जाता है जो मूलरूपी ऑक्सीजन इस्पात बनाने की प्रक्रिया के लिए आवश्यक है।। इस प्रारंभिक चरण की आवश्यकता के अभाव में, हिसारना प्रक्रिया अधिक ऊर्जा कुशल है एवं इसमें पारंपरिक इस्पात निर्माण प्रक्रियाओं की अपेक्षा में कम [[ कार्बन पदचिह्न |कार्बन पदचिह्न]] है। | |||

==== हाइड्रोजन रिडक्शन ==== | |||

इस्पात का उत्पादन डायरेक्ट-रिड्यूस्ड लोहे से किया जा सकता है, जो परिवर्तित करे में लौह अयस्क से उत्पादित किया जा सकता है क्योंकि यह हाइड्रोजन के साथ [[रासायनिक कमी]] से गुजरता है। [[अक्षय हाइड्रोजन]] जीवाश्म ईंधन के उपयोग के अभाव में इस्पात बनाने की अनुमति देता है। 2021 में स्वीडन के पायलट प्लांट ने इस प्रक्रिया का परीक्षण किया। प्रत्यक्ष कमी {{Convert|1500|F}} होती है। लोहे को विद्युत आर्क भट्टी में कार्बन (कोयले से) से जोड़ा जाता है। [[ इलेक्ट्रोलीज़ ]]द्वारा उत्पादित हाइड्रोजन को लगभग 2600 किलोवाट-घंटे प्रति टन इस्पात की आवश्यकता होती है। पारंपरिक विधि की अपेक्षा में लागत 20-30% अधिक होने का अनुमान है।<ref>{{cite web|author=<!--Not stated-->|date=2021-08-18|title=HYBRIT: The world's first fossil-free steel ready for delivery|url=https://group.vattenfall.com/uk/newsroom/pressreleases/2021/hybrit-the-worlds-first-fossil-free-steel-ready-for-delivery|access-date=2021-08-21|website=vattenfall.com|publisher=Vattenfall}}</ref><ref>{{cite journal|last1=Pei|first1=Martin|last2=Petäjäniemi|first2=Markus|date=2020-07-18|title=Toward a Fossil Free Future with HYBRIT: Development of Iron and Steelmaking Technology in Sweden and Finland|journal=Metals|volume=10|issue=7|pages=972|doi=10.3390/met10070972|doi-access=free}}</ref><ref>{{Cite magazine|last=Hutson|first=Matthew|date=2021-09-18|title=कार्बन-न्यूट्रल स्टील का वादा|url=https://www.newyorker.com/news/annals-of-a-warming-planet/the-promise-of-carbon-neutral-steel|access-date=2021-09-20|magazine=The New Yorker|language=en-US}}</ref> चूँकि, {{CO2}}- की लागत उत्सर्जन मूल ऑक्सीजन उत्पादन की कीमत में वृद्धि करते हैं, एवं विज्ञान पत्रिका के 2018 के अध्ययन का अनुमान है कि कीमतें €68 प्रति टन {{CO2}} होने पर भी टूट जाएंगी, जिसके 2030 के दशक में पहुंचने की उम्मीद है। | |||

इस्पात का उत्पादन डायरेक्ट-रिड्यूस्ड | |||

=== माध्यमिक इस्पात निर्माण === | === माध्यमिक इस्पात निर्माण === | ||

सेकेंडरी इस्पात निर्माण | सेकेंडरी इस्पात निर्माण सामान्यतः करछुल (धातु विज्ञान) में किया जाता है। करछुल में किए जाने वाले कुछ ऑपरेशनों में डी-ऑक्सीडेशन (या किलिंग), वैक्यूम डीगैसिंग, मिश्र धातु जोड़ना, समावेशन हटाना, समावेशन रसायन संशोधन, डी-सल्फराइजेशन, और समरूपीकरण सम्मिलित हैं। भट्ठी के ढक्कन में इलेक्ट्रिक आर्क हीटिंग के साथ गैस-उत्तेजित करछुल में करछुल मेटलर्जिकल ऑपरेशन करना अब सामान्य है। [[करछुल (धातु विज्ञान)]] का सख्त नियंत्रण इस्पात के उच्च ग्रेड के उत्पादन से जुड़ा हुआ है जिसमें रसायन एवं स्थिरता में सहनशीलता संकीर्ण होती है।<ref name="ghosh">{{cite book |last1=Ghosh |first1=Ahindra. |title=Secondary Steelmaking: Principles and Applications |date=December 13, 2000 |publisher=[[CRC Press]] |edition=1st |location=[[Boca Raton]], [[Florida|Fla.]] |url=https://www.crcpress.com/Secondary-Steelmaking-Principles-and-Applications/Ghosh/p/book/9780849302640 |oclc=664116613 |lccn=00060865 |isbn=9780849302640}}</ref> | ||

== कार्बन डाइऑक्साइड उत्सर्जन == | == कार्बन डाइऑक्साइड उत्सर्जन == | ||

2021 तक, कार्बन डाइऑक्साइड के वैश्विक उत्सर्जन के लगभग 11% एवं वैश्विक वात भट्टी गैस उत्सर्जन के लगभग 7% के लिए इस्पात निर्माण जिम्मेदार है।<ref>{{Cite web |last=Rossi |first=Marcello |date=2022-08-04 |title=The Race to Remake the $2.5 Trillion Steel Industry With Green Steel |url=https://singularityhub.com/2022/08/04/the-race-to-remake-the-2-5-trillion-steel-industry-with-green-steel/ |access-date=2022-08-06 |website=Singularity Hub |language=en-US}}</ref><ref>{{Cite web |title=वैश्विक इस्पात उद्योग का जीएचजी उत्सर्जन|url=https://www.globalefficiencyintel.com/new-blog/2021/global-steel-industrys-ghg-emissions |access-date=2022-08-06 |website=Global Efficiency Intelligence |language=en-US}}</ref> 1 टन इस्पात बनाने से लगभग 1.8 टन कार्बन डाइऑक्साइड का उत्सर्जन होता है। इन उत्सर्जनों का बड़ा भाग औद्योगिक प्रक्रियाओं से उत्पन्न होता है जिसमें कोयले का उपयोग कार्बन के स्रोत के रूप में किया जाता है जो निम्नलिखित रासायनिक प्रतिक्रिया में लौह अयस्क से ऑक्सीजन को निकालता है, जो[[ वात भट्टी ]]में होता है,<ref name="Formulae2">{{cite web|title=वात भट्टी|url=http://www.scienceaid.co.uk/chemistry/industrial/blastfurnace.html|url-status=dead|archive-url=https://web.archive.org/web/20071217143213/http://www.scienceaid.co.uk/chemistry/industrial/blastfurnace.html|archive-date=17 December 2007|access-date=2007-12-30|publisher=Science Aid}}</ref> वह रासायनिक प्रतिक्रिया है।Fe<sub>2</sub>O<sub>3</sub>(s) + 3 CO(g) → 2 Fe(s) + 3 CO<sub>2</sub>(g) | |||

अतिरिक्त कार्बन डाइऑक्साइड उत्सर्जन खनन, शोधन एवं उपयोग किए गए अयस्क की शिपिंग, | अतिरिक्त कार्बन डाइऑक्साइड उत्सर्जन खनन, शोधन एवं उपयोग किए गए अयस्क की शिपिंग, मूलरूपी ऑक्सीजन इस्पात निर्माण, [[पकाना|कैल्सीनेशन]] एवं [[गर्म धमाका|ऊष्मा विस्फोट]] के परिणामस्वरूप होता है। कार्बन कैप्चर एवं उपयोग या कार्बन कैप्चर एवं भंडारण प्रस्तावित इस्पात उद्योग में कार्बन डाइऑक्साइड उत्सर्जन को कम करने एवं कार्बन के अतिरिक्त [[हरा हाइड्रोजन|ग्रीन हाइड्रोजन]] का उपयोग करके लौह अयस्क को कम करने के लिए प्रस्तावित विधि हैं।<ref name=":2">{{Cite journal |last1=De Ras |first1=Kevin |last2=Van De Vijver |first2=Ruben |last3=Galvita |first3=Vladimir V. |last4=Marin |first4=Guy B. |last5=Van Geem |first5=Kevin M. |date=2019-12-01 |title=Carbon capture and utilization in the steel industry: challenges and opportunities for chemical engineering |url=https://www.sciencedirect.com/science/article/abs/pii/S221133981930036X |journal=Current Opinion in Chemical Engineering |language=en |volume=26 |pages=81–87 |doi=10.1016/j.coche.2019.09.001 |issn=2211-3398 |s2cid=210619173}}</ref>डीकार्बोनाइजेशन रणनीतियों के लिए नीचे देखें। | ||

=== खनन एवं निष्कर्षण === | === खनन एवं निष्कर्षण === | ||

कोयला एवं लौह अयस्क खनन | कोयला एवं लौह अयस्क खनन अधिक ऊर्जा गहन हैं, एवं इसके परिणामस्वरूप प्रदूषण से लेकर जैव विविधता हानि, वनों की कटाई एवं वात भट्टी गैस उत्सर्जन से खनन के कई पर्यावरणीय प्रभाव होते है। लौह अयस्क को अधिक दूर इस्पात मिलों तक भेजा जाता है। | ||

=== वात भट्टी === | |||

{{main|वात भट्टी}} | |||

शुद्ध इस्पात निर्माण के लिए लोहे एवं कार्बन की आवश्यकता होती है। लोहा अधिक शक्तिशाली नहीं है, परन्तु कार्बन की कम सांद्रता इस्पात के प्रकार के आधार पर 1 प्रतिशत से भी कम, इस्पात [[कोयला]] को इसके महत्वपूर्ण गुण देता है। इस्पात में कार्बन कोयले से एवं लोहा लौह अयस्क से प्राप्त होता है। चूँकि, लौह अयस्क लौह एवं ऑक्सीजन एवं अन्य ट्रेस तत्वों का मिश्रण है। इस्पात निर्माण के लिए, लोहे को ऑक्सीजन से भिन्न करने की आवश्यकता होती है एवं कम मात्रा में कार्बन मिलाने की आवश्यकता होती है। ऑक्सीजन (हवा से) एवं [[कोक (ईंधन)]] नामक कोयले की उपस्थिति में लौह अयस्क को अधिक उच्च तापमान (1,700 डिग्री सेल्सियस या 3,000 डिग्री फ़ारेनहाइट से अधिक) पर पिघलाकर पूर्ण किया जाता है। उस तापमान पर, लौह अयस्क ऑक्सीजन छोड़ता है, जो कार्बन द्वारा कोक से कार्बन डाइऑक्साइड के रूप में ले जाया जाता है, इसकी रसायनिक प्रक्रिया | |||

Fe<sub>2</sub>O<sub>3</sub>(s) + 3 CO(g) → 2 Fe(s) + 3 CO<sub>2</sub>(g) है। | |||

प्रतिक्रिया लोहे ऑक्साइड की अपेक्षा में कार्बन डाइऑक्साइड की कम (अनुकूल) ऊर्जा स्थिति के कारण होती है, एवं इस प्रतिक्रिया के लिए [[सक्रियण ऊर्जा]] प्राप्त करने के लिए उच्च तापमान की आवश्यकता होती है। लोहे के साथ कार्बन बॉन्ड की कम मात्रा कच्चे लोहे बनाती है, जो इस्पात से पूर्व मध्यस्थ है, क्योंकि इसमें कार्बन की मात्रा अधिक लगभग 4% है।<ref name="msts">{{cite book|last=Camp|first=James McIntyre|url=https://archive.org/details/makingshapingan00frangoog|title=स्टील बनाना, आकार देना और उपचार करना|author2=Francis, Charles Blaine|publisher=Carnegie Steel Co.|year=1920|edition=2nd|location=Pittsburgh|pages=[https://archive.org/details/makingshapingan00frangoog/page/n218 174]|oclc=2566055}}</ref> | |||

=== डीकार्बराइजेशन === | === डीकार्बराइजेशन === | ||

{{main| | {{main|डीकार्बराइजेशन|मूल ऑक्सीजन इस्पात निर्माण}} | ||

कच्चे लोहे में कार्बन सामग्री को कम करने एवं इस्पात की वांछित कार्बन सामग्री प्राप्त करने के लिए, कच्चे लोहे को फिर से पिघलाया जाता है एवं ऑक्सीजन को मूल ऑक्सीजन इस्पात निर्माण नामक प्रक्रिया में उड़ाया जाता है, जो करछुल (धातु विज्ञान) में होता है। इस चरण में, ऑक्सीजन अवांछित कार्बन के साथ बंध जाता है, इसे कार्बन डाइऑक्साइड गैस के रूप में दूर करता है, जो उत्सर्जन का अतिरिक्त स्रोत है। इसके पश्चात, कच्चे लोहे में कार्बन की मात्रा पर्याप्त रूप से कम हो जाती है एवं इस्पात प्राप्त होता है। | |||

=== कैल्सीनेशन === | === कैल्सीनेशन === | ||

{{main| | {{main|कैल्सीनेशन|लावा}} | ||

आगे कार्बन डाइऑक्साइड उत्सर्जन | आगे कार्बन डाइऑक्साइड उत्सर्जन चूना पत्थर के उपयोग के परिणामस्वरूप होता है, जिसे कैल्सीनेशन नामक प्रतिक्रिया में उच्च तापमान पर पिघलाया जाता है, जिसमें निम्नलिखित रासायनिक प्रतिक्रिया होती है: | ||

CaCO<sub>3</sub>(s) → CaO(s) + CO<sub>2</sub>(g) | |||

इस प्रतिक्रिया में कार्बन डाइऑक्साइड उत्सर्जन का | इस प्रतिक्रिया में कार्बन डाइऑक्साइड उत्सर्जन का अतिरिक्त स्रोत है। आधुनिक उद्योग ने प्रतिस्थापन के रूप में कैल्शियम ऑक्साइड (सीएओ, चूना) प्रस्तुत किया है।<ref>{{Cite web | ||

|title=बिना बुझे चूने की प्रतिक्रियाशीलता और अत्यधिक जलने की प्रवृत्ति उच्च तापमान पर जल जाती है|url=https://www.cimprogetti.com/K_2019_EN_042.pdf|location=Italy|first1=G|last1=Vola|first2=L|last2=Sarandrea|first3=M|last3=Mazzieri|first4=P|last4=Bresciani|first5=M|last5=Ardit|first6=G|last6=Cruciani|year=2019}}</ref> यह | |title=बिना बुझे चूने की प्रतिक्रियाशीलता और अत्यधिक जलने की प्रवृत्ति उच्च तापमान पर जल जाती है|url=https://www.cimprogetti.com/K_2019_EN_042.pdf|location=Italy|first1=G|last1=Vola|first2=L|last2=Sarandrea|first3=M|last3=Mazzieri|first4=P|last4=Bresciani|first5=M|last5=Ardit|first6=G|last6=Cruciani|year=2019}}</ref> यह रासायनिक [[प्रवाह (धातु विज्ञान)]] के रूप में कार्य करता है, धातुमल के रूप में अशुद्धियों को दूर करता है (जैसे सल्फर या फास्फोरस (जैसे [[एपेटाइट]] या [[फ्लोरोपाटाइट्स]])<ref>{{Cite journal|last1=Pereira|first1=Antônio Clareti|last2=Papini|first2=Rísia Magriotis|date=September 2015|title=लौह अयस्क से फास्फोरस हटाने की प्रक्रिया - एक समीक्षा|url=http://www.scielo.br/j/rem/a/q5qZBDFjCTNH3HyvdtNhsHN/?lang=en|journal=Rem: Revista Escola de Minas|language=en|volume=68|issue=3|pages=331–335|doi=10.1590/0370-44672014680202|issn=0370-4467}}</ref>) को दूर करता है एवं CO<sub>2</sub> के उत्सर्जन को कम रखता है। उदाहरण के लिए, कैल्शियम ऑक्साइड सिलिकॉन ऑक्साइड की अशुद्धियों को दूर करने के लिए प्रतिक्रिया कर सकता है: | ||

SiO<sub>2</sub> + CaO → CaSiO<sub>3</sub> है। | |||

फ्लक्स प्रदान करने के लिए चूना पत्थर का यह उपयोग वात भट्टी (कच्चे लोहे प्राप्त करने के लिए) एवं मूल ऑक्सीजन इस्पात निर्माण (इस्पात प्राप्त करने के लिए) दोनों में होता है। | |||

=== ऊष्मा विस्फोट === | |||

{{main|ऊष्मा विस्फोट}} | |||

आगे कार्बन डाइऑक्साइड उत्सर्जन ऊष्मा विस्फोट से होता है, जिसका उपयोग वात भट्टी की ऊष्मा को बढ़ाने के लिए किया जाता है। ऊष्मा विस्फोट ऊष्मा हवा को वात भट्टी में पंप करता है जहां लौह अयस्क को कच्चे लोहे में कम किया जाता है, जिससे उच्च सक्रियण ऊर्जा प्राप्त करने में सहायता मिलती है। स्टोव के डिजाइन एवं स्थिति के आधार पर ऊष्मा विस्फोट का तापमान 900 डिग्री सेल्सियस से 1300 डिग्री सेल्सियस (1600 डिग्री फारेनहाइट से 2300 डिग्री फारेनहाइट) तक हो सकता है। अतिरिक्त ऊर्जा जारी करने के लिए कोक के साथ संयोजन करने के लिए [[तेल]], टार, [[प्राकृतिक गैस]], पाउडर कोयले एवं ऑक्सीजन को भी भट्टी में अन्तःक्षेप किया जा सकता है एवं उपस्थित गैसों को कम करने, उत्पादकता बढ़ाने के प्रतिशत में वृद्धि की जा सकती है। यदि जीवाश्म ईंधन को जलाकर ऊष्मा विस्फोट में हवा को ऊष्मा किया जाता है, तो यह कार्बन डाइऑक्साइड उत्सर्जन का अतिरिक्त स्रोत है।<ref name="AISI">American Iron and Steel Institute (2005). [https://web.archive.org/web/20070510164459/http://www.steel.org/AM/Template.cfm?Section=Home&template=%2FCM%2FHTMLDisplay.cfm&ContentID=5433 How a Blast Furnace Works]. steel.org.</ref> | |||

== कार्बन उत्सर्जन कम करने की रणनीतियाँ == | == कार्बन उत्सर्जन कम करने की रणनीतियाँ == | ||

उपयोग की जाने वाली | उपयोग की जाने वाली मूलरूपी निर्माण प्रक्रिया के आधार पर, इस्पात निर्माण उद्योग में कई कार्बन कटौती एवं डीकार्बोनाइजेशन रणनीतियां हैं, जिनमें से वात भट्टी/मूल ऑक्सीजन फर्नेस (बीएफ/बीओएफ) वर्तमान में प्रमुख प्रक्रिया है। विकल्प तीन सामान्य श्रेणियों में आते हैं: ऊर्जा स्रोत को जीवाश्म ईंधन से पवन एवं सौर में परिवर्तित करना, प्रसंस्करण की दक्षता में वृद्धि करना, एवं नवीन नई प्रौद्योगिकी प्रक्रियाएँ हैं। पश्चात वाले अधिकांश अभी भी प्रायोगिक चरणों में हैं। | ||

=== स्थायी ऊर्जा स्रोतों पर रूपान्तरित करना === | |||

CO<sub>2</sub> उत्सर्जन ऊर्जा स्रोतों के अनुसार भिन्न होता है। जब पवन या सौर जैसी सतत ऊर्जा का उपयोग विद्युत आर्क भट्टियों में प्रक्रिया को शक्ति देने के लिए किया जाता है, या हाइड्रोजन को ईंधन के रूप में बनाया जाता है, तो उत्सर्जन को कम किया जा सकता है। हाईब्रिट, [[LKAB|एलकेएबी]], वोएस्टलपाइन एवं [[ThyssenKrupp|थिसेनक्रुप]] की यूरोपीय परियोजनाएँ इस रणनीति का अनुसरण कर रही हैं।<ref name=":3" /> | |||

=== बीएफ/बीओएफ में शीर्ष गैस रिकवरी === | === बीएफ/बीओएफ में शीर्ष गैस रिकवरी === | ||

वात भट्टी से निकलने वाली टॉप गैस वह गैस होती है जो सामान्यतः इस्पात निर्माण के समय हवा में खत्म हो जाती है। इस गैस में CO<sub>2</sub> होती है और यह H<sub>2</sub> और CO के कम करने वाले एजेंटों से भी समृद्ध होती है। शीर्ष गैस रखा जा सकता है, CO<sub>2</sub> को हटाया जा सकता है, और कम करने वाले एजेंटों को वात भट्टी में फिर से अन्तःक्षेप किया जा सकता है। | |||

अध्ययन का दावा है कि यह प्रक्रिया BF CO2 उत्सर्जन को 75% तक कम कर सकती है,<ref>{{Cite book |last1=Afanga |first1=Khalid |last2=Mirgaux |first2=Olivier |last3=Patisson |first3=Fabrice |title=कार्बन प्रबंधन प्रौद्योगिकी सम्मेलन|date=2012-02-07 |chapter=Assessment of Top Gas Recycling Blast Furnace: A Technology To Reduce CO2 Emissions in the Steelmaking Industry |chapter-url=https://onepetro.org/CMTCONF/proceedings/12CMTC/All-12CMTC/CMTC-151137-MS/589 |language=en |publisher=OnePetro |doi=10.7122/151137-MS}}</ref> अन्य अध्ययन में कहा गया है कि कार्बन कैप्चर एवं भंडारण के साथ उत्सर्जन 56.5% कम हो जाता है एवं 26.2% कम हो जाता है यदि केवल रिड्यूसिंग एजेंटों के पुनर्चक्रण का उपयोग किया जाता है।<ref>{{Cite journal |last1=Jin |first1=Peng |last2=Jiang |first2=Zeyi |last3=Bao |first3=Cheng |last4=Hao |first4=Shiyu |last5=Zhang |first5=Xinxin |date=2017-02-01 |title=ऑक्सीजन ब्लास्ट फर्नेस के साथ एकीकृत स्टील मिल की ऊर्जा खपत और कार्बन उत्सर्जन|url=https://www.sciencedirect.com/science/article/pii/S0921344915300410 |journal=Resources, Conservation and Recycling |series=Resource Efficiency In Chinese Industry |language=en |volume=117 |pages=58–65 |doi=10.1016/j.resconrec.2015.07.008 |issn=0921-3449}}</ref> कार्बन को वायुमंडल में प्रवेश करने से रोकने के लिए, इसे संग्रहीत करने या इसका उपयोग करने की विधि का अन्वेषण करना होगा। | |||

शीर्ष गैस का उपयोग करने का अन्य विधि शीर्ष रिकवरी टर्बाइन में होगा जो तब बिजली उत्पन्न करता है, जिसका उपयोग प्रक्रिया की ऊर्जा तीव्रता को कम करने के लिए किया जा सकता है, यदि विद्युत् आर्क प्रगलन का उपयोग किया जाता है।<ref name=":3">{{Cite book |last=European Parliament. Directorate General for Parliamentary Research Services. |url=https://data.europa.eu/doi/10.2861/01969 |title=Carbon-free steel production: cost reduction options and usage of existing gas infrastructure. |date=2021 |publisher=Publications Office |location=LU|doi=10.2861/01969}}</ref> कोक ओवन में गैसों से भी कार्बन को रखा जा सकता है। वर्तमान में, प्रणाली में अन्य गैसों एवं घटकों से CO<sub>2</sub> को भिन्न करना, एवं उपकरण की उच्च लागत एवं आवश्यक मूलरूपी आकृति में परिवर्तन ने इस रणनीति को न्यूनतम रखा है, परन्तु उत्सर्जन में कमी की संभावना 65% से 80% तक होने का अनुमान लगाया गया है। <ref>{{Cite web |title=CCS: a necessary technology for decarbonising the steel sector |url=https://www.globalccsinstitute.com/news-media/insights/ccs-a-necessary-technology-for-decarbonising-the-steel-sector/ |access-date=2022-11-14 |website=Global CCS Institute |language=en-AU}}</ref> <ref name=":3" />'''<br />बीएफ/बीओएफ में स्क्रैप-उपयोग''' | |||

इस्पात निर्माण में स्क्रैप इस्पात को संदर्भित करता है जो या तो जीवन के उपयोग के अंत तक पहुंच गया है या इस्पात घटकों के निर्माण के समय उत्पन्न हुआ था। इस्पात अपने निहित चुंबकत्व के कारण भिन्न एवं पुनर्नवीनीकरण करना सरल है एवं स्क्रैप का उपयोग करने से इस्तेमाल किए गए प्रत्येक टन स्क्रैप के लिए 1.5 टन CO<sub>2</sub> के उत्सर्जन से बचा जाता है।<ref>{{Cite web |date=2021 |title=Fact sheet: Scrap use in the steel industry |url=https://www.saisi.org/wp-content/uploads/2021/06/Scrap-Fact-Sheet.pdf |url-status=live |access-date=November 14, 2022 |website=Wordsteel}}</ref> वर्तमान में, इस्पात पुनर्चक्रण अधिक है, साथ ही एकत्र किए गए सभी स्क्रैप को इस्पात उद्योग में भी पुनर्नवीनीकरण किया जा रहा है। | |||

बीएफ/ | '''बीएफ/बीओएफमें में H<sub>2</sub> संवर्धन''' | ||

र्वात भट्टी में, CO, H<sub>2</sub>, एवं कार्बन के संयोजन से लोहे के आक्साइड को कम किया जाता है। केवल लगभग 10% लोहे के आक्साइड H<sub>2</sub> द्वारा कम हो जाते हैं। H<sub>2</sub> संवर्धन प्रसंस्करण के साथ, H<sub>2</sub> द्वारा कम किए गए लोहे ऑक्साइड का अनुपात बढ़ा दिया जाता है, ताकि कम कार्बन की खपत हो एवं कम CO<sub>2</sub> उत्सर्जित होता है।<ref>{{Cite journal |last1=Lan |first1=Chenchen |last2=Hao |first2=Yuejun |last3=Shao |first3=Jiannan |last4=Zhang |first4=Shuhui |last5=Liu |first5=Ran |last6=Lyu |first6=Qing |date=November 2022 |title=Effect of H2 on Blast Furnace Ironmaking: A Review |journal=Metals |language=en |volume=12 |issue=11 |pages=1864 |doi=10.3390/met12111864 |issn=2075-4701|doi-access=free }}</ref> यह प्रक्रिया अनुमानित 20% तक उत्सर्जन को कम कर सकती है। | |||

=== हिसरना प्रक्रिया === | === हिसरना प्रक्रिया === | ||

[[हिसरना लोहा बनाने की प्रक्रिया]] को ऊपर वर्णित किया गया था, जो कि | [[हिसरना लोहा बनाने की प्रक्रिया]] को ऊपर वर्णित किया गया था, जो कि जमाव के पूर्व-प्रसंस्करण चरणों के अभाव में चक्रवात कनवर्टर भट्टी में लोहे के उत्पादन के विधि के रूप में वर्णित है, जो CO<sub>2</sub> उत्सर्जन को लगभग 20% कम कर देता है।<ref>{{Cite web |date=February 2022 |title=HISARNA: Building a sustainable steel industry |url=https://www.tatasteeleurope.com/sites/default/files/tata-steel-europe-factsheet-hisarna.pdf |url-status=live |access-date=November 14, 2022 |website=Tata Steel}}</ref> | ||

=== हाइड्रोजन प्लाज्मा === | === हाइड्रोजन प्लाज्मा === | ||

सट्टा विचार है एवं हाइड्रोजन प्लाज्मा प्रौद्योगिकी विकसित करने के लिए सुस्तील द्वारा चल रही परियोजना है जो CO या कार्बन के विपरीत हाइड्रोजन के साथ ऑक्साइड को कम करती है, एवं उच्च तापमान पर लोहे को पिघलाती है।<ref name=":3" /> यह परियोजना अभी भी विकास के चरण में है। | |||

=== लौह अयस्क | === लौह अयस्क विद्युतलयन === | ||

विकासशील संभव प्रौद्योगिकी लौह अयस्क विद्युतलयन है, जहां कम करने वाला एजेंट H<sub>2</sub>, CO, या कार्बन के विरोध में केवल इलेक्ट्रॉन है।<ref name=":3" />इसके लिए विधि पिघला हुआ ऑक्साइड विद्युतलयन है। यहाँ, कोशिका में अक्रिय एनोड, तरल ऑक्साइड विद्युतअपघट्य (CaO, MgO, आदि), एवं पिघला हुआ इस्पात होता है। ऊष्मा करने पर लौह अयस्क लौह एवं ऑक्सीजन में अपचयित हो जाता है। इस प्रक्रिया के लिए बोस्टन मेटल अर्ध-औद्योगिक चरण में है,जिसकी योजना 2026 तक व्यावसायीकरण तक पहुंचने की है।<ref>{{Cite web |title=धातु उत्पादन बदलना|url=https://www.bostonmetal.com/transforming-metal-production/ |access-date=2022-11-14 |website=Boston Metal |language=en-US}}</ref> वोबर्न, मैसाचुसेट्स में पायलट प्लांट का विस्तार करना एवं ब्राजील में उत्पादन सुविधा का निर्माण करना, इसकी स्थापना एमआईटी के प्रोफेसर [[ डोनाल्ड सडोवे |डोनाल्ड सडोवे]] एवं [[एंटोनी एलनोर]] ने की थी।<ref>{{cite news |url=https://www.bostonglobe.com/2023/01/26/business/boston-metal-gets-120-million-boost-make-green-steel/ |title=Boston Metal gets $120 million boost to make 'green steel' |author=Ed Davey |agency=The Associated Press |date=January 26, 2023}}</ref> | |||

बीएफ/बीओएफ | '''बीएफ/बीओएफ में [[बायोमास]] का उपयोग करना''' इस्पात निर्माण में, कोयले एवं कोक का उपयोग ईंधन एवं लोहे की कमी के लिए किया जाता है। बायोमास जैसे लकड़ी का कोयला या लकड़ी के छर्रों संभावित वैकल्पिक ईंधन हैं, परन्तु यह वास्तव में उत्सर्जन को कम नहीं करता है, क्योंकि जलती हुई बायोमास अभी भी कार्बन का उत्सर्जन करती है, यह केवल [[कार्बन ऑफसेट और क्रेडिट|कार्बन ऑफसेट एवं क्रेडिट]] प्रदान करती है, जहां स्रोत बायोमास के पृथक्करण के विरुद्ध उत्सर्जन का व्यापार किया जाता है, उत्सर्जन को वर्तमान CO<sub>2</sub> के 5% से 28% तक कम करना है।<ref name=":3" /> | ||

इस्पात निर्माण में, कोयले एवं कोक का उपयोग ईंधन एवं लोहे की कमी के लिए किया जाता है। बायोमास जैसे लकड़ी का कोयला या लकड़ी के छर्रों | |||

ऑफसेटिंग की विश्व स्तर पर | ऑफसेटिंग की विश्व स्तर पर कम प्रतिष्ठा है, क्योंकि छर्रों या लकड़ी का कोयला बनाने के लिए पेड़ों को काटने से कार्बन भिन्न नहीं होता है, यह पेड़ द्वारा प्रदान किए जाने वाले प्राकृतिक पृथक्करण को बाधित करता है। ऑफसेटिंग कोई कमी नहीं है। | ||

=== आउटलुक === | === आउटलुक === | ||

इस्पात निर्माण उद्योग में CO<sub>2</sub> उत्सर्जन कम करने के लिए कई नवीन विधि हैं। इनमें से कुछ, जैसे टॉप गैस रिकवरी एवं डीआरआई/ईएएफ में हाइड्रोजन रिडक्शन का उपयोग सम्मिलित मूलरूपी आकृति एवं प्रौद्योगिकी स्तरों के साथ अत्यधिक संभव है। अन्य, जैसे कि हाइड्रोजन प्लाज्मा एवं लौह अयस्क इलेक्ट्रोलिसिस अभी भी अनुसंधान या अर्ध-औद्योगिक चरण में हैं। इन प्रयासों के अतिरिक्त 2023 में इस्पात निर्माण से होने वाले उत्सर्जन में कमी नहीं आ रही है। | |||

== यह भी देखें == | == यह भी देखें == | ||

* [[आर्गन ऑक्सीजन [[डीकार्बराइजेशन]]]] | * [[आर्गन ऑक्सीजन [[डीकार्बराइजेशन]]]] | ||

* | * मूल ऑक्सीजन इस्पात निर्माण | ||

* वात भट्टी | * वात भट्टी | ||

* कैल्सीनेशन | * कैल्सीनेशन | ||

* [[कार्बन योजक]] | * [[कार्बन योजक]] | ||

* डीकार्बराइजेशन | * डीकार्बराइजेशन | ||

* [[FINEX (इस्पात बनाने की प्रक्रिया)]] | * [[FINEX (इस्पात बनाने की प्रक्रिया)|फिनिक्स (इस्पात बनाने की प्रक्रिया)]] | ||

* [[फ्लोडिन प्रक्रिया]] | * [[फ्लोडिन प्रक्रिया]] | ||

* इस्पात उद्योग का इतिहास (1850-1970) | * इस्पात उद्योग का इतिहास (1850-1970) | ||

| Line 161: | Line 141: | ||

* [https://books.google.com/books?id=fScDAAAAMBAJ&pg=PA122 '"Steel for the Tools for Victory"], ''[[Popular Science]]'' (December 1943) large detailed article with numerous illustrations and cutaways on the modern basics of making steel | * [https://books.google.com/books?id=fScDAAAAMBAJ&pg=PA122 '"Steel for the Tools for Victory"], ''[[Popular Science]]'' (December 1943) large detailed article with numerous illustrations and cutaways on the modern basics of making steel | ||

[[Category:Articles with hatnote templates targeting a nonexistent page]] | |||

[[Category:CS1 English-language sources (en)]] | |||

[[Category: | [[Category:CS1 maint]] | ||

[[Category:Citation Style 1 templates|M]] | |||

[[Category:Collapse templates]] | |||

[[Category: | |||

[[Category:Created On 08/06/2023]] | [[Category:Created On 08/06/2023]] | ||

[[Category:Lua-based templates]] | |||

[[Category:Machine Translated Page]] | |||

[[Category:Navigational boxes| ]] | |||

[[Category:Navigational boxes without horizontal lists]] | |||

[[Category:Pages with script errors]] | |||

[[Category:Short description with empty Wikidata description]] | |||

[[Category:Sidebars with styles needing conversion]] | |||

[[Category:Template documentation pages|Documentation/doc]] | |||

[[Category:Templates Vigyan Ready]] | |||

[[Category:Templates based on the Citation/CS1 Lua module]] | |||

[[Category:Templates generating COinS|Cite magazine]] | |||

[[Category:Templates generating microformats]] | |||

[[Category:Templates that add a tracking category]] | |||

[[Category:Templates that are not mobile friendly]] | |||

[[Category:Templates that generate short descriptions]] | |||

[[Category:Templates using TemplateData]] | |||

[[Category:Vigyan Ready]] | |||

[[Category:Wikipedia fully protected templates|Cite magazine]] | |||

[[Category:Wikipedia metatemplates]] | |||

[[Category:अंग्रेजी आविष्कार]] | |||

[[Category:इंग्लैंड में औद्योगिक क्रांति]] | |||

[[Category:चीनी आविष्कार]] | |||

[[Category:प्राचीन रोमन तकनीक]] | |||

[[Category:भारतीय आविष्कार]] | |||

[[Category:स्टीलमेकिंग| स्टीलमेकिंग]] | |||

Latest revision as of 15:46, 31 October 2023

इस्पात निर्माण लौह अयस्क एवं स्क्रैप से इस्पात बनाने की प्रक्रिया है। इस्पात निर्माण में, नाइट्रोजन, सिलिकॉन, फास्फोरस, गंधक एवं अतिरिक्त कार्बन (सबसे महत्वपूर्ण अशुद्धता) जैसी अशुद्धियों को लोहे से निकाल दिया जाता है, एवं मैंगनीज, निकल, क्रोमियम, कार्बन एवं वैनेडियम जैसे मिश्र धातु तत्वों को भिन्न-भिन्न इस्पात ग्रेड बनाने के लिए जोड़ा जाता है। .

इस्पात निर्माण सहस्राब्दी से अस्तित्व में है, परन्तु यह 19वीं सदी के मध्य तक उत्पादन के लिए बड़े स्तर पर इसका व्यावसायीकरण नहीं किया गया था। इस्पात निर्माण की प्राचीन प्रक्रिया क्रूसिबल इस्पात थी। 1850 एवं 1860 के दशक में, बेसेमर प्रक्रिया एवं सीमेंस-मार्टिन प्रक्रिया ने इस्पात निर्माण को भारी उद्योग में परिवर्तित कर दिया था।

वर्तमान में इस्पात निर्माण के लिए दो प्रमुख व्यावसायिक प्रक्रियाएं हैं, अर्थात् मूलरूपी ऑक्सीजन इस्पात निर्माण, जिसमें वात भट्टी से तरल पिग-लोहे एवं विद्युत आर्क भट्टी (ईएएफ) इस्पात निर्माण, जो मुख्य फ़ीड सामग्री के रूप में स्क्रैप इस्पात या डायरेक्ट रिड्यूस्ड लोहे (डीआरआई) का उपयोग करता है। ऑक्सीजन इस्पात निर्माण को मुख्य रूप से पोत के अंदर प्रतिक्रियाओं की एक्सोथर्मिक प्रकृति द्वारा ईंधन दिया जाता है; इसके विपरीत, ईएएफ इस्पात निर्माण में, ठोस स्क्रैप एवं/या डीआरआई सामग्री को पिघलाने के लिए विद्युत ऊर्जा का उपयोग किया जाता है। ईएएफ इस्पात निर्माण प्रौद्योगिकी ऑक्सीजन इस्पात निर्माण के समीप विकसित हुई है क्योंकि इस प्रक्रिया में अधिक रासायनिक ऊर्जा का परिचय दिया गया है।[1]

इस्पात निर्माण विश्व में सबसे अधिक वात भट्टी गैस उत्सर्जन उद्योगों में से एक है। 2020 तक, इस्पात निर्माण लगभग 10 प्रतिशत वात भट्टी गैस उत्सर्जन के लिए उत्तरदायी है।[2] जलवायु परिवर्तन शमन के लिए, उद्योग को उत्सर्जन में महत्वपूर्ण कमी करने की आवश्यकता होती है।[3] 2020 में, मैकिन्से एंड कंपनी ने कई प्रौद्योगिकी की पहचान की जो संभावित रूप से कुछ उत्सर्जन कटौती की प्रस्तुति कर सकती हैं, जिसमें कार्बन कैप्चर एवं निर्माण के समय पुन: उपयोग, एवं सौर एवं पवन ऊर्जा को या तो विद्युत आर्क भट्टी में परिवर्तित करना, या स्वच्छ ईंधन के रूप में हाइड्रोजन का उत्पादन करना सम्मिलित है। [3]

इतिहास

इस्पात निर्माण ने प्राचीन, मध्ययुगीन एवं आधुनिक प्रौद्योगिकी समाजों के विकास में महत्वपूर्ण भूमिका का निर्वाहन किया है। ईरान, प्राचीन चीन, प्राचीन भारत एवं प्राचीन रोम में विज्ञान एवं प्रौद्योगिकी के शास्त्रीय युग के समय इस्पात बनाने की प्रारंभिक प्रक्रियाएँ की गईं थीं।

कच्चा लोहा कठिन, भंगुर सामग्री है जिससे कार्य करना कठिन है, जबकि इस्पात निंदनीय है, अपेक्षाकृत आसानी से बनता है एवं बहुमुखी सामग्री है। अधिकांश मानव इतिहास के लिए, इस्पात केवल कम मात्रा में ही बनाया गया है। 19वीं शताब्दी में ब्रिटेन में बेसेमर प्रक्रिया के आविष्कार एवं इंजेक्शन प्रौद्योगिकी एवं प्रक्रिया नियंत्रण में प्रौद्योगिकी विकास के पश्चात से, इस्पात का बड़े स्तर पर उत्पादन वैश्विक अर्थव्यवस्था का अभिन्न अंग एवं आधुनिक प्रौद्योगिकी विकास का प्रमुख संकेतक बन गया है।[4] इस्पात के उत्पादन का सबसे प्रथम साधन प्रस्फुटन में था।

इस्पात के उत्पादन के प्रारंभिक आधुनिक विधि प्रायः श्रम-गहन एवं अत्यधिक कुशल कला थे।

- परिष्कृत फोर्ज , जिसमें जर्मन आविष्कारों एवं अन्वेषणों को इस्पात का उत्पादन करने के लिए प्रबंधित किया जा सकता था।

- ब्लिस्टर इस्पात एवं क्रूसिबल इस्पात है।

औद्योगिक क्रांति का महत्वपूर्ण जाली धातु (बार लोहा या इस्पात) के उत्पादन के बड़े स्तर के विधि का विकास था। पोखर भट्टी प्रारम्भ में लोहे के उत्पादन का साधन था, परन्तु पश्चात में इसे इस्पात उत्पादन के लिए प्रस्तुत किया गया।

आधुनिक इस्पात निर्माण में वास्तविक क्रांति 1850 के दशक के अंत में ही प्रारम्भ हुई जब बेसेमर प्रक्रिया उच्च मात्रा में इस्पात निर्माण की प्रथम सफल विधि बन गई, जिसके पश्चात खुले चूल्हे की भट्टी आई।

इस्पात के निर्माण की आधुनिक प्रक्रिया

आधुनिक इस्पात निर्माण प्रक्रियाओं को तीन चरणों में प्राथमिक, द्वितीयक एवं तृतीयक में विभाजित किया जा सकता है।

प्राथमिक इस्पात निर्माण में लोहे को इस्पात में पिघलाना सम्मिलित है।द्वितीय इस्पात निर्माण में मिश्र धातु तत्वों एवं घुली गैसों जैसे अन्य तत्वों को मिश्रित करना या निकालना सम्मिलित है। तृतीयक इस्पात निर्माण में शीट्स, रोल्स या अन्य रूपों में ढलाई सम्मिलित है। प्रत्येक चरण के लिए कई विधि उपलब्ध हैं।[5]

प्राथमिक इस्पात निर्माण

मूल ऑक्सीजन

मूल ऑक्सीजन इस्पात निर्माण प्राथमिक इस्पात निर्माण की ऐसी विधि है जिसमें कार्बन युक्त कच्चा लोहा को पिघलाया जाता है एवं इस्पात में परिवर्तित किया जाता है। पिघले हुए कच्चे लोहे के माध्यम से ऑक्सीजन उड़ाने से लोहे में कुछ कार्बन कार्बन मोनोऑक्साइड CO−

एवं कार्बन डाइऑक्साइड CO

2 में परिवर्तित हो जाता है, इसे इस्पात में परिवर्तित किया जाता है। अपवर्तक-कैल्शियम ऑक्साइड एवं मैग्नीशियम ऑक्साइड-गलित धातु एवं लावा के उच्च तापमान एवं संक्षारक प्रकृति का सामना करने के लिए गलाने वाले बर्तन को लाइन करें। प्रक्रिया के रसायन विज्ञान को यह सुनिश्चित करने के लिए नियंत्रित किया जाता है कि धातु से सिलिकॉन एवं फास्फोरस जैसी अशुद्धियों को निकाल दिया जाए।

आधुनिक प्रक्रिया को 1948 में रॉबर्ट ड्यूरर द्वारा विकसित किया गया था, बेसेमर कनवर्टर के शोधन के रूप में जिसने हवा को अधिक कुशल ऑक्सीजन के साथ परिवर्तित कर दिया। इसने संयंत्रों की पूंजीगत लागत एवं गलाने के समय को कम किया एवं श्रम उत्पादकता में वृद्धि की। 1920 एवं 2000 के मध्य, उद्योग में श्रम आवश्यकताओं में 1000 के कारक की कमी आई, प्रति टन केवल 0.003 मानव-घंटे, 2013 में, मूलरूपी ऑक्सीजन भट्टी का उपयोग करके वैश्विक इस्पात उत्पादन का 70% उत्पादन किया गया था।[6] भट्टियां 40 मिनट से भी कम समय में 350 टन लोहे को इस्पात में परिवर्तित कर सकती हैं, जबकि खुले चूल्हे की भट्टी में 10-12 घंटे लगते हैं।[7]

विद्युत आर्क

विद्युत आर्क भट्टी इस्पात निर्माण, विद्युत आर्क द्वारा पिघलाए गए स्क्रैप या प्रत्यक्ष रूप से कम किए गए लोहे से इस्पात का निर्माण है। विद्युत आर्क भट्टी में, लोहे का बैच (ऊष्मा) भट्ठी में, हॉट हील (पूर्व ऊष्मा से पिघला हुआ इस्पात) के साथ भरा जाता है। पिघलने में सहायता के लिए गैस बर्नर का उपयोग किया जा सकता है। जैसा कि मूलरूपी ऑक्सीजन इस्पात निर्माण में होता है, अपशिष्ट भी पोत के अस्तर की रक्षा के लिए जोड़े जाते हैं एवं अशुद्धियों को निकालने में सहायता करते हैं। विद्युत आर्क भट्टी इस्पात निर्माण में सामान्यतः लगभग 100 टन की क्षमता वाली भट्टियों का उपयोग किया जाता है जो हर 40 से 50 मिनट में इस्पात का उत्पादन करती हैं।[7]यह प्रक्रिया मूल ऑक्सीजन विधि की अपेक्षा में बड़े मिश्र धातु को जोड़ने की अनुमति देती है।[8]

हिसारना प्रक्रिया

हिसारना लोहे निर्माण प्रक्रिया में, लौह अयस्क को लगभग सीधे तरल लोहे या कच्चे लोहे में संसाधित किया जाता है। यह प्रक्रिया वात भट्टी पर आधारित है जिसे चक्रवात कनवर्टर भट्ठी कहा जाता है, जिससे कच्चे लोहे छर्रों के निर्माण की प्रक्रिया को छोड़ना संभव हो जाता है जो मूलरूपी ऑक्सीजन इस्पात बनाने की प्रक्रिया के लिए आवश्यक है।। इस प्रारंभिक चरण की आवश्यकता के अभाव में, हिसारना प्रक्रिया अधिक ऊर्जा कुशल है एवं इसमें पारंपरिक इस्पात निर्माण प्रक्रियाओं की अपेक्षा में कम कार्बन पदचिह्न है।

हाइड्रोजन रिडक्शन

इस्पात का उत्पादन डायरेक्ट-रिड्यूस्ड लोहे से किया जा सकता है, जो परिवर्तित करे में लौह अयस्क से उत्पादित किया जा सकता है क्योंकि यह हाइड्रोजन के साथ रासायनिक कमी से गुजरता है। अक्षय हाइड्रोजन जीवाश्म ईंधन के उपयोग के अभाव में इस्पात बनाने की अनुमति देता है। 2021 में स्वीडन के पायलट प्लांट ने इस प्रक्रिया का परीक्षण किया। प्रत्यक्ष कमी 1,500 °F (820 °C) होती है। लोहे को विद्युत आर्क भट्टी में कार्बन (कोयले से) से जोड़ा जाता है। इलेक्ट्रोलीज़ द्वारा उत्पादित हाइड्रोजन को लगभग 2600 किलोवाट-घंटे प्रति टन इस्पात की आवश्यकता होती है। पारंपरिक विधि की अपेक्षा में लागत 20-30% अधिक होने का अनुमान है।[9][10][11] चूँकि, CO2- की लागत उत्सर्जन मूल ऑक्सीजन उत्पादन की कीमत में वृद्धि करते हैं, एवं विज्ञान पत्रिका के 2018 के अध्ययन का अनुमान है कि कीमतें €68 प्रति टन CO2 होने पर भी टूट जाएंगी, जिसके 2030 के दशक में पहुंचने की उम्मीद है।

माध्यमिक इस्पात निर्माण

सेकेंडरी इस्पात निर्माण सामान्यतः करछुल (धातु विज्ञान) में किया जाता है। करछुल में किए जाने वाले कुछ ऑपरेशनों में डी-ऑक्सीडेशन (या किलिंग), वैक्यूम डीगैसिंग, मिश्र धातु जोड़ना, समावेशन हटाना, समावेशन रसायन संशोधन, डी-सल्फराइजेशन, और समरूपीकरण सम्मिलित हैं। भट्ठी के ढक्कन में इलेक्ट्रिक आर्क हीटिंग के साथ गैस-उत्तेजित करछुल में करछुल मेटलर्जिकल ऑपरेशन करना अब सामान्य है। करछुल (धातु विज्ञान) का सख्त नियंत्रण इस्पात के उच्च ग्रेड के उत्पादन से जुड़ा हुआ है जिसमें रसायन एवं स्थिरता में सहनशीलता संकीर्ण होती है।[5]

कार्बन डाइऑक्साइड उत्सर्जन

2021 तक, कार्बन डाइऑक्साइड के वैश्विक उत्सर्जन के लगभग 11% एवं वैश्विक वात भट्टी गैस उत्सर्जन के लगभग 7% के लिए इस्पात निर्माण जिम्मेदार है।[12][13] 1 टन इस्पात बनाने से लगभग 1.8 टन कार्बन डाइऑक्साइड का उत्सर्जन होता है। इन उत्सर्जनों का बड़ा भाग औद्योगिक प्रक्रियाओं से उत्पन्न होता है जिसमें कोयले का उपयोग कार्बन के स्रोत के रूप में किया जाता है जो निम्नलिखित रासायनिक प्रतिक्रिया में लौह अयस्क से ऑक्सीजन को निकालता है, जोवात भट्टी में होता है,[14] वह रासायनिक प्रतिक्रिया है।Fe2O3(s) + 3 CO(g) → 2 Fe(s) + 3 CO2(g)

अतिरिक्त कार्बन डाइऑक्साइड उत्सर्जन खनन, शोधन एवं उपयोग किए गए अयस्क की शिपिंग, मूलरूपी ऑक्सीजन इस्पात निर्माण, कैल्सीनेशन एवं ऊष्मा विस्फोट के परिणामस्वरूप होता है। कार्बन कैप्चर एवं उपयोग या कार्बन कैप्चर एवं भंडारण प्रस्तावित इस्पात उद्योग में कार्बन डाइऑक्साइड उत्सर्जन को कम करने एवं कार्बन के अतिरिक्त ग्रीन हाइड्रोजन का उपयोग करके लौह अयस्क को कम करने के लिए प्रस्तावित विधि हैं।[15]डीकार्बोनाइजेशन रणनीतियों के लिए नीचे देखें।

खनन एवं निष्कर्षण

कोयला एवं लौह अयस्क खनन अधिक ऊर्जा गहन हैं, एवं इसके परिणामस्वरूप प्रदूषण से लेकर जैव विविधता हानि, वनों की कटाई एवं वात भट्टी गैस उत्सर्जन से खनन के कई पर्यावरणीय प्रभाव होते है। लौह अयस्क को अधिक दूर इस्पात मिलों तक भेजा जाता है।

वात भट्टी

शुद्ध इस्पात निर्माण के लिए लोहे एवं कार्बन की आवश्यकता होती है। लोहा अधिक शक्तिशाली नहीं है, परन्तु कार्बन की कम सांद्रता इस्पात के प्रकार के आधार पर 1 प्रतिशत से भी कम, इस्पात कोयला को इसके महत्वपूर्ण गुण देता है। इस्पात में कार्बन कोयले से एवं लोहा लौह अयस्क से प्राप्त होता है। चूँकि, लौह अयस्क लौह एवं ऑक्सीजन एवं अन्य ट्रेस तत्वों का मिश्रण है। इस्पात निर्माण के लिए, लोहे को ऑक्सीजन से भिन्न करने की आवश्यकता होती है एवं कम मात्रा में कार्बन मिलाने की आवश्यकता होती है। ऑक्सीजन (हवा से) एवं कोक (ईंधन) नामक कोयले की उपस्थिति में लौह अयस्क को अधिक उच्च तापमान (1,700 डिग्री सेल्सियस या 3,000 डिग्री फ़ारेनहाइट से अधिक) पर पिघलाकर पूर्ण किया जाता है। उस तापमान पर, लौह अयस्क ऑक्सीजन छोड़ता है, जो कार्बन द्वारा कोक से कार्बन डाइऑक्साइड के रूप में ले जाया जाता है, इसकी रसायनिक प्रक्रिया

Fe2O3(s) + 3 CO(g) → 2 Fe(s) + 3 CO2(g) है।

प्रतिक्रिया लोहे ऑक्साइड की अपेक्षा में कार्बन डाइऑक्साइड की कम (अनुकूल) ऊर्जा स्थिति के कारण होती है, एवं इस प्रतिक्रिया के लिए सक्रियण ऊर्जा प्राप्त करने के लिए उच्च तापमान की आवश्यकता होती है। लोहे के साथ कार्बन बॉन्ड की कम मात्रा कच्चे लोहे बनाती है, जो इस्पात से पूर्व मध्यस्थ है, क्योंकि इसमें कार्बन की मात्रा अधिक लगभग 4% है।[16]

डीकार्बराइजेशन

कच्चे लोहे में कार्बन सामग्री को कम करने एवं इस्पात की वांछित कार्बन सामग्री प्राप्त करने के लिए, कच्चे लोहे को फिर से पिघलाया जाता है एवं ऑक्सीजन को मूल ऑक्सीजन इस्पात निर्माण नामक प्रक्रिया में उड़ाया जाता है, जो करछुल (धातु विज्ञान) में होता है। इस चरण में, ऑक्सीजन अवांछित कार्बन के साथ बंध जाता है, इसे कार्बन डाइऑक्साइड गैस के रूप में दूर करता है, जो उत्सर्जन का अतिरिक्त स्रोत है। इसके पश्चात, कच्चे लोहे में कार्बन की मात्रा पर्याप्त रूप से कम हो जाती है एवं इस्पात प्राप्त होता है।

कैल्सीनेशन

आगे कार्बन डाइऑक्साइड उत्सर्जन चूना पत्थर के उपयोग के परिणामस्वरूप होता है, जिसे कैल्सीनेशन नामक प्रतिक्रिया में उच्च तापमान पर पिघलाया जाता है, जिसमें निम्नलिखित रासायनिक प्रतिक्रिया होती है:

CaCO3(s) → CaO(s) + CO2(g)

इस प्रतिक्रिया में कार्बन डाइऑक्साइड उत्सर्जन का अतिरिक्त स्रोत है। आधुनिक उद्योग ने प्रतिस्थापन के रूप में कैल्शियम ऑक्साइड (सीएओ, चूना) प्रस्तुत किया है।[17] यह रासायनिक प्रवाह (धातु विज्ञान) के रूप में कार्य करता है, धातुमल के रूप में अशुद्धियों को दूर करता है (जैसे सल्फर या फास्फोरस (जैसे एपेटाइट या फ्लोरोपाटाइट्स)[18]) को दूर करता है एवं CO2 के उत्सर्जन को कम रखता है। उदाहरण के लिए, कैल्शियम ऑक्साइड सिलिकॉन ऑक्साइड की अशुद्धियों को दूर करने के लिए प्रतिक्रिया कर सकता है:

SiO2 + CaO → CaSiO3 है।

फ्लक्स प्रदान करने के लिए चूना पत्थर का यह उपयोग वात भट्टी (कच्चे लोहे प्राप्त करने के लिए) एवं मूल ऑक्सीजन इस्पात निर्माण (इस्पात प्राप्त करने के लिए) दोनों में होता है।

ऊष्मा विस्फोट

आगे कार्बन डाइऑक्साइड उत्सर्जन ऊष्मा विस्फोट से होता है, जिसका उपयोग वात भट्टी की ऊष्मा को बढ़ाने के लिए किया जाता है। ऊष्मा विस्फोट ऊष्मा हवा को वात भट्टी में पंप करता है जहां लौह अयस्क को कच्चे लोहे में कम किया जाता है, जिससे उच्च सक्रियण ऊर्जा प्राप्त करने में सहायता मिलती है। स्टोव के डिजाइन एवं स्थिति के आधार पर ऊष्मा विस्फोट का तापमान 900 डिग्री सेल्सियस से 1300 डिग्री सेल्सियस (1600 डिग्री फारेनहाइट से 2300 डिग्री फारेनहाइट) तक हो सकता है। अतिरिक्त ऊर्जा जारी करने के लिए कोक के साथ संयोजन करने के लिए तेल, टार, प्राकृतिक गैस, पाउडर कोयले एवं ऑक्सीजन को भी भट्टी में अन्तःक्षेप किया जा सकता है एवं उपस्थित गैसों को कम करने, उत्पादकता बढ़ाने के प्रतिशत में वृद्धि की जा सकती है। यदि जीवाश्म ईंधन को जलाकर ऊष्मा विस्फोट में हवा को ऊष्मा किया जाता है, तो यह कार्बन डाइऑक्साइड उत्सर्जन का अतिरिक्त स्रोत है।[19]

कार्बन उत्सर्जन कम करने की रणनीतियाँ

उपयोग की जाने वाली मूलरूपी निर्माण प्रक्रिया के आधार पर, इस्पात निर्माण उद्योग में कई कार्बन कटौती एवं डीकार्बोनाइजेशन रणनीतियां हैं, जिनमें से वात भट्टी/मूल ऑक्सीजन फर्नेस (बीएफ/बीओएफ) वर्तमान में प्रमुख प्रक्रिया है। विकल्प तीन सामान्य श्रेणियों में आते हैं: ऊर्जा स्रोत को जीवाश्म ईंधन से पवन एवं सौर में परिवर्तित करना, प्रसंस्करण की दक्षता में वृद्धि करना, एवं नवीन नई प्रौद्योगिकी प्रक्रियाएँ हैं। पश्चात वाले अधिकांश अभी भी प्रायोगिक चरणों में हैं।

स्थायी ऊर्जा स्रोतों पर रूपान्तरित करना

CO2 उत्सर्जन ऊर्जा स्रोतों के अनुसार भिन्न होता है। जब पवन या सौर जैसी सतत ऊर्जा का उपयोग विद्युत आर्क भट्टियों में प्रक्रिया को शक्ति देने के लिए किया जाता है, या हाइड्रोजन को ईंधन के रूप में बनाया जाता है, तो उत्सर्जन को कम किया जा सकता है। हाईब्रिट, एलकेएबी, वोएस्टलपाइन एवं थिसेनक्रुप की यूरोपीय परियोजनाएँ इस रणनीति का अनुसरण कर रही हैं।[20]

बीएफ/बीओएफ में शीर्ष गैस रिकवरी

वात भट्टी से निकलने वाली टॉप गैस वह गैस होती है जो सामान्यतः इस्पात निर्माण के समय हवा में खत्म हो जाती है। इस गैस में CO2 होती है और यह H2 और CO के कम करने वाले एजेंटों से भी समृद्ध होती है। शीर्ष गैस रखा जा सकता है, CO2 को हटाया जा सकता है, और कम करने वाले एजेंटों को वात भट्टी में फिर से अन्तःक्षेप किया जा सकता है।

अध्ययन का दावा है कि यह प्रक्रिया BF CO2 उत्सर्जन को 75% तक कम कर सकती है,[21] अन्य अध्ययन में कहा गया है कि कार्बन कैप्चर एवं भंडारण के साथ उत्सर्जन 56.5% कम हो जाता है एवं 26.2% कम हो जाता है यदि केवल रिड्यूसिंग एजेंटों के पुनर्चक्रण का उपयोग किया जाता है।[22] कार्बन को वायुमंडल में प्रवेश करने से रोकने के लिए, इसे संग्रहीत करने या इसका उपयोग करने की विधि का अन्वेषण करना होगा।

शीर्ष गैस का उपयोग करने का अन्य विधि शीर्ष रिकवरी टर्बाइन में होगा जो तब बिजली उत्पन्न करता है, जिसका उपयोग प्रक्रिया की ऊर्जा तीव्रता को कम करने के लिए किया जा सकता है, यदि विद्युत् आर्क प्रगलन का उपयोग किया जाता है।[20] कोक ओवन में गैसों से भी कार्बन को रखा जा सकता है। वर्तमान में, प्रणाली में अन्य गैसों एवं घटकों से CO2 को भिन्न करना, एवं उपकरण की उच्च लागत एवं आवश्यक मूलरूपी आकृति में परिवर्तन ने इस रणनीति को न्यूनतम रखा है, परन्तु उत्सर्जन में कमी की संभावना 65% से 80% तक होने का अनुमान लगाया गया है। [23] [20]

बीएफ/बीओएफ में स्क्रैप-उपयोग

इस्पात निर्माण में स्क्रैप इस्पात को संदर्भित करता है जो या तो जीवन के उपयोग के अंत तक पहुंच गया है या इस्पात घटकों के निर्माण के समय उत्पन्न हुआ था। इस्पात अपने निहित चुंबकत्व के कारण भिन्न एवं पुनर्नवीनीकरण करना सरल है एवं स्क्रैप का उपयोग करने से इस्तेमाल किए गए प्रत्येक टन स्क्रैप के लिए 1.5 टन CO2 के उत्सर्जन से बचा जाता है।[24] वर्तमान में, इस्पात पुनर्चक्रण अधिक है, साथ ही एकत्र किए गए सभी स्क्रैप को इस्पात उद्योग में भी पुनर्नवीनीकरण किया जा रहा है।

बीएफ/बीओएफमें में H2 संवर्धन

र्वात भट्टी में, CO, H2, एवं कार्बन के संयोजन से लोहे के आक्साइड को कम किया जाता है। केवल लगभग 10% लोहे के आक्साइड H2 द्वारा कम हो जाते हैं। H2 संवर्धन प्रसंस्करण के साथ, H2 द्वारा कम किए गए लोहे ऑक्साइड का अनुपात बढ़ा दिया जाता है, ताकि कम कार्बन की खपत हो एवं कम CO2 उत्सर्जित होता है।[25] यह प्रक्रिया अनुमानित 20% तक उत्सर्जन को कम कर सकती है।

हिसरना प्रक्रिया

हिसरना लोहा बनाने की प्रक्रिया को ऊपर वर्णित किया गया था, जो कि जमाव के पूर्व-प्रसंस्करण चरणों के अभाव में चक्रवात कनवर्टर भट्टी में लोहे के उत्पादन के विधि के रूप में वर्णित है, जो CO2 उत्सर्जन को लगभग 20% कम कर देता है।[26]

हाइड्रोजन प्लाज्मा

सट्टा विचार है एवं हाइड्रोजन प्लाज्मा प्रौद्योगिकी विकसित करने के लिए सुस्तील द्वारा चल रही परियोजना है जो CO या कार्बन के विपरीत हाइड्रोजन के साथ ऑक्साइड को कम करती है, एवं उच्च तापमान पर लोहे को पिघलाती है।[20] यह परियोजना अभी भी विकास के चरण में है।

लौह अयस्क विद्युतलयन

विकासशील संभव प्रौद्योगिकी लौह अयस्क विद्युतलयन है, जहां कम करने वाला एजेंट H2, CO, या कार्बन के विरोध में केवल इलेक्ट्रॉन है।[20]इसके लिए विधि पिघला हुआ ऑक्साइड विद्युतलयन है। यहाँ, कोशिका में अक्रिय एनोड, तरल ऑक्साइड विद्युतअपघट्य (CaO, MgO, आदि), एवं पिघला हुआ इस्पात होता है। ऊष्मा करने पर लौह अयस्क लौह एवं ऑक्सीजन में अपचयित हो जाता है। इस प्रक्रिया के लिए बोस्टन मेटल अर्ध-औद्योगिक चरण में है,जिसकी योजना 2026 तक व्यावसायीकरण तक पहुंचने की है।[27] वोबर्न, मैसाचुसेट्स में पायलट प्लांट का विस्तार करना एवं ब्राजील में उत्पादन सुविधा का निर्माण करना, इसकी स्थापना एमआईटी के प्रोफेसर डोनाल्ड सडोवे एवं एंटोनी एलनोर ने की थी।[28]

बीएफ/बीओएफ में बायोमास का उपयोग करना इस्पात निर्माण में, कोयले एवं कोक का उपयोग ईंधन एवं लोहे की कमी के लिए किया जाता है। बायोमास जैसे लकड़ी का कोयला या लकड़ी के छर्रों संभावित वैकल्पिक ईंधन हैं, परन्तु यह वास्तव में उत्सर्जन को कम नहीं करता है, क्योंकि जलती हुई बायोमास अभी भी कार्बन का उत्सर्जन करती है, यह केवल कार्बन ऑफसेट एवं क्रेडिट प्रदान करती है, जहां स्रोत बायोमास के पृथक्करण के विरुद्ध उत्सर्जन का व्यापार किया जाता है, उत्सर्जन को वर्तमान CO2 के 5% से 28% तक कम करना है।[20]

ऑफसेटिंग की विश्व स्तर पर कम प्रतिष्ठा है, क्योंकि छर्रों या लकड़ी का कोयला बनाने के लिए पेड़ों को काटने से कार्बन भिन्न नहीं होता है, यह पेड़ द्वारा प्रदान किए जाने वाले प्राकृतिक पृथक्करण को बाधित करता है। ऑफसेटिंग कोई कमी नहीं है।

आउटलुक

इस्पात निर्माण उद्योग में CO2 उत्सर्जन कम करने के लिए कई नवीन विधि हैं। इनमें से कुछ, जैसे टॉप गैस रिकवरी एवं डीआरआई/ईएएफ में हाइड्रोजन रिडक्शन का उपयोग सम्मिलित मूलरूपी आकृति एवं प्रौद्योगिकी स्तरों के साथ अत्यधिक संभव है। अन्य, जैसे कि हाइड्रोजन प्लाज्मा एवं लौह अयस्क इलेक्ट्रोलिसिस अभी भी अनुसंधान या अर्ध-औद्योगिक चरण में हैं। इन प्रयासों के अतिरिक्त 2023 में इस्पात निर्माण से होने वाले उत्सर्जन में कमी नहीं आ रही है।

यह भी देखें

- [[आर्गन ऑक्सीजन डीकार्बराइजेशन]]

- मूल ऑक्सीजन इस्पात निर्माण

- वात भट्टी

- कैल्सीनेशन

- कार्बन योजक

- डीकार्बराइजेशन

- फिनिक्स (इस्पात बनाने की प्रक्रिया)

- फ्लोडिन प्रक्रिया

- इस्पात उद्योग का इतिहास (1850-1970)

- इस्पात उद्योग का इतिहास (1970-वर्तमान)

- धातुकर्म कोयला

- इस्पात मिल

संदर्भ

- ↑ Turkdogan, E.T. (1996). स्टीलमेकिंग की मूल बातें. London: Institute of Materials. ISBN 9781907625732. OCLC 701103539.

- ↑ Pooler, Michael (11 November 2020). "यूरोप इस्पात उत्पादन के 'हरियाली' में सबसे आगे है". Financial Times. Archived from the original on 2022-12-10. Retrieved 2020-11-20.

- ↑ 3.0 3.1 "Decarbonization in steel | McKinsey". www.mckinsey.com. Retrieved 2021-04-03.

- ↑ Sass, Stephen L. (August 2011). The Substance of Civilization: Materials and Human History from the Stone Age to the Age of Silicon. New York: Arcade Publishing. ISBN 9781611454017. OCLC 1078198918.

- ↑ 5.0 5.1 Ghosh, Ahindra. (December 13, 2000). Secondary Steelmaking: Principles and Applications (1st ed.). Boca Raton, Fla.: CRC Press. ISBN 9780849302640. LCCN 00060865. OCLC 664116613.

- ↑ Remaking the global steel industry (PDF), Deloitte, June 2013

- ↑ 7.0 7.1 Fruehan, Richard J., ed. (1998). The Making, Shaping and Treating of Steel: Steelmaking and Refining Volume (11th ed.). Pittsburgh: AIST. ISBN 978-0-930767-02-0. LCCN 98073477. OCLC 906879016.

- ↑ "Steel - Electric-arc steelmaking | Britannica".

- ↑ "HYBRIT: The world's first fossil-free steel ready for delivery". vattenfall.com. Vattenfall. 2021-08-18. Retrieved 2021-08-21.

- ↑ Pei, Martin; Petäjäniemi, Markus (2020-07-18). "Toward a Fossil Free Future with HYBRIT: Development of Iron and Steelmaking Technology in Sweden and Finland". Metals. 10 (7): 972. doi:10.3390/met10070972.

- ↑ Hutson, Matthew (2021-09-18). "कार्बन-न्यूट्रल स्टील का वादा". The New Yorker (in English). Retrieved 2021-09-20.

- ↑ Rossi, Marcello (2022-08-04). "The Race to Remake the $2.5 Trillion Steel Industry With Green Steel". Singularity Hub (in English). Retrieved 2022-08-06.

- ↑ "वैश्विक इस्पात उद्योग का जीएचजी उत्सर्जन". Global Efficiency Intelligence (in English). Retrieved 2022-08-06.

- ↑ "वात भट्टी". Science Aid. Archived from the original on 17 December 2007. Retrieved 2007-12-30.

- ↑ De Ras, Kevin; Van De Vijver, Ruben; Galvita, Vladimir V.; Marin, Guy B.; Van Geem, Kevin M. (2019-12-01). "Carbon capture and utilization in the steel industry: challenges and opportunities for chemical engineering". Current Opinion in Chemical Engineering (in English). 26: 81–87. doi:10.1016/j.coche.2019.09.001. ISSN 2211-3398. S2CID 210619173.

- ↑ Camp, James McIntyre; Francis, Charles Blaine (1920). स्टील बनाना, आकार देना और उपचार करना (2nd ed.). Pittsburgh: Carnegie Steel Co. pp. 174. OCLC 2566055.

- ↑ Vola, G; Sarandrea, L; Mazzieri, M; Bresciani, P; Ardit, M; Cruciani, G (2019). "बिना बुझे चूने की प्रतिक्रियाशीलता और अत्यधिक जलने की प्रवृत्ति उच्च तापमान पर जल जाती है" (PDF). Italy.

- ↑ Pereira, Antônio Clareti; Papini, Rísia Magriotis (September 2015). "लौह अयस्क से फास्फोरस हटाने की प्रक्रिया - एक समीक्षा". Rem: Revista Escola de Minas (in English). 68 (3): 331–335. doi:10.1590/0370-44672014680202. ISSN 0370-4467.

- ↑ American Iron and Steel Institute (2005). How a Blast Furnace Works. steel.org.

- ↑ 20.0 20.1 20.2 20.3 20.4 20.5 European Parliament. Directorate General for Parliamentary Research Services. (2021). Carbon-free steel production: cost reduction options and usage of existing gas infrastructure. LU: Publications Office. doi:10.2861/01969.

- ↑ Afanga, Khalid; Mirgaux, Olivier; Patisson, Fabrice (2012-02-07). "Assessment of Top Gas Recycling Blast Furnace: A Technology To Reduce CO2 Emissions in the Steelmaking Industry". कार्बन प्रबंधन प्रौद्योगिकी सम्मेलन (in English). OnePetro. doi:10.7122/151137-MS.

- ↑ Jin, Peng; Jiang, Zeyi; Bao, Cheng; Hao, Shiyu; Zhang, Xinxin (2017-02-01). "ऑक्सीजन ब्लास्ट फर्नेस के साथ एकीकृत स्टील मिल की ऊर्जा खपत और कार्बन उत्सर्जन". Resources, Conservation and Recycling. Resource Efficiency In Chinese Industry (in English). 117: 58–65. doi:10.1016/j.resconrec.2015.07.008. ISSN 0921-3449.

- ↑ "CCS: a necessary technology for decarbonising the steel sector". Global CCS Institute (in English). Retrieved 2022-11-14.

- ↑ "Fact sheet: Scrap use in the steel industry" (PDF). Wordsteel. 2021. Retrieved November 14, 2022.

{{cite web}}: CS1 maint: url-status (link) - ↑ Lan, Chenchen; Hao, Yuejun; Shao, Jiannan; Zhang, Shuhui; Liu, Ran; Lyu, Qing (November 2022). "Effect of H2 on Blast Furnace Ironmaking: A Review". Metals (in English). 12 (11): 1864. doi:10.3390/met12111864. ISSN 2075-4701.

- ↑ "HISARNA: Building a sustainable steel industry" (PDF). Tata Steel. February 2022. Retrieved November 14, 2022.

{{cite web}}: CS1 maint: url-status (link) - ↑ "धातु उत्पादन बदलना". Boston Metal (in English). Retrieved 2022-11-14.

- ↑ Ed Davey (January 26, 2023). "Boston Metal gets $120 million boost to make 'green steel'". The Associated Press.

बाहरी संबंध

- The short film The Drama of Steel (1946) is available for free download at the Internet Archive.

- U.S. Steel Gary Works Photograph Collection, 1906–1971

- '"Steel for the Tools for Victory", Popular Science (December 1943) large detailed article with numerous illustrations and cutaways on the modern basics of making steel